Aluminium contre acier : Stratégies de préparation de surface pour les composants de véhicules électriques

14 février 2025

Les véhicules électriques (VE) continuent d'évoluer, aluminium et acier jouent un rôle crucial dans la fabrication de composants légers et durables. Le choix du bon stratégie de préparation de la surface est essentiel pour optimiser les performances, la longévité et l'adhérence des revêtements.

Pourquoi l'aluminium et l'acier sont-ils importants pour la fabrication des véhicules électriques ?

Ces deux matériaux sont utilisés dans différents composants de véhicules électriques en raison de leurs propriétés distinctes :

| Composant | Matériau commun | Raison |

|---|---|---|

| Boîtiers de batterie | Aluminium | Léger, dissipation de la chaleur |

| Châssis et cadre | Acier | Haute résistance, résistance aux chocs |

| Composants de la suspension | Aluminium/acier | Équilibre entre le poids et la force |

| Boîtier du moteur | Aluminium | Résistance à la corrosion, conductivité thermique |

| Renforcements structurels | Acier | Résistance aux chocs |

Comprendre les applications de ces matériaux permet de sélectionner les bonnes méthodes de traitement de surface pour améliorer leur durabilité et leurs performances.

Défis liés à la préparation des surfaces pour les composants des véhicules électriques

Aluminium (léger mais réactif)

Forme une couche d'oxyde qui entrave l'adhérence du revêtement

Plus tendre que l'acier, nécessitant des techniques de sablage plus douces

Sujet à la corrosion galvanique en cas de contact avec des métaux dissemblables

Acier (solide mais sensible à la corrosion)

Susceptible de rouiller sans protection adéquate

Nécessite un sablage agressif pour éliminer le tartre et les contaminants.

Nécessite des revêtements supplémentaires pour une meilleure longévité

Stratégies optimisées de préparation des surfaces

Pour les composants en aluminium :

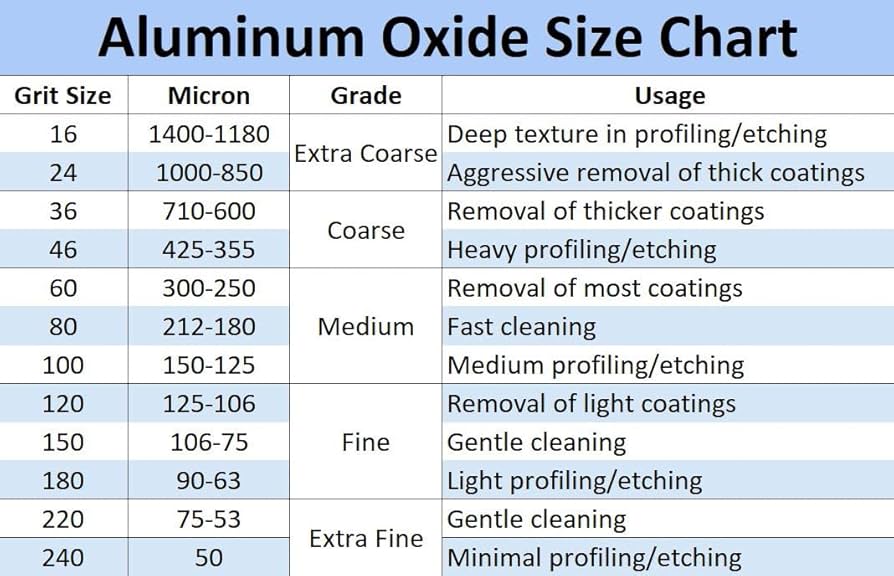

1) Supports de projection :

- Oxyde d'aluminium fin - Élimine les couches d'oxyde sans érosion excessive

- Perles en céramique - Permet d'obtenir une finition de surface uniforme

2)Prétraitement :

- Gravure chimique - Améliore l'adhérence avant la peinture

- Traitement au plasma - Nettoie et active la surface sans l'endommager

3)Solutions de revêtement :

- Anodisation - Crée une couche protectrice résistante à la corrosion

- Revêtement par poudre - Ajoute de la durabilité et de l'attrait visuel

Pour les composants en acier :

1)Supports de projection :

- Grenat ou grain d'acier - Élimine efficacement la rouille et la calamine

- Grenaillage de précontrainte - Augmente la résistance à la fatigue des pièces structurelles

2) Prétraitement :

- Phosphatation - Renforce la protection contre la corrosion avant le revêtement

- Nettoyage au solvant - Élimine l'huile et les contaminants

3) Solutions de revêtement :

- Galvanisation - La couche de zinc empêche la formation de rouille

- Primaire époxy - Protège contre les environnements difficiles

Innovations industrielles et tendances futures

Avantages des billes de zircone

Nanocoatings pour une protection renforcée :

L'émergence nanocouches à base de céramique offrent une résistance supérieure à la corrosion de l'aluminium et de l'acier sans ajouter de poids.

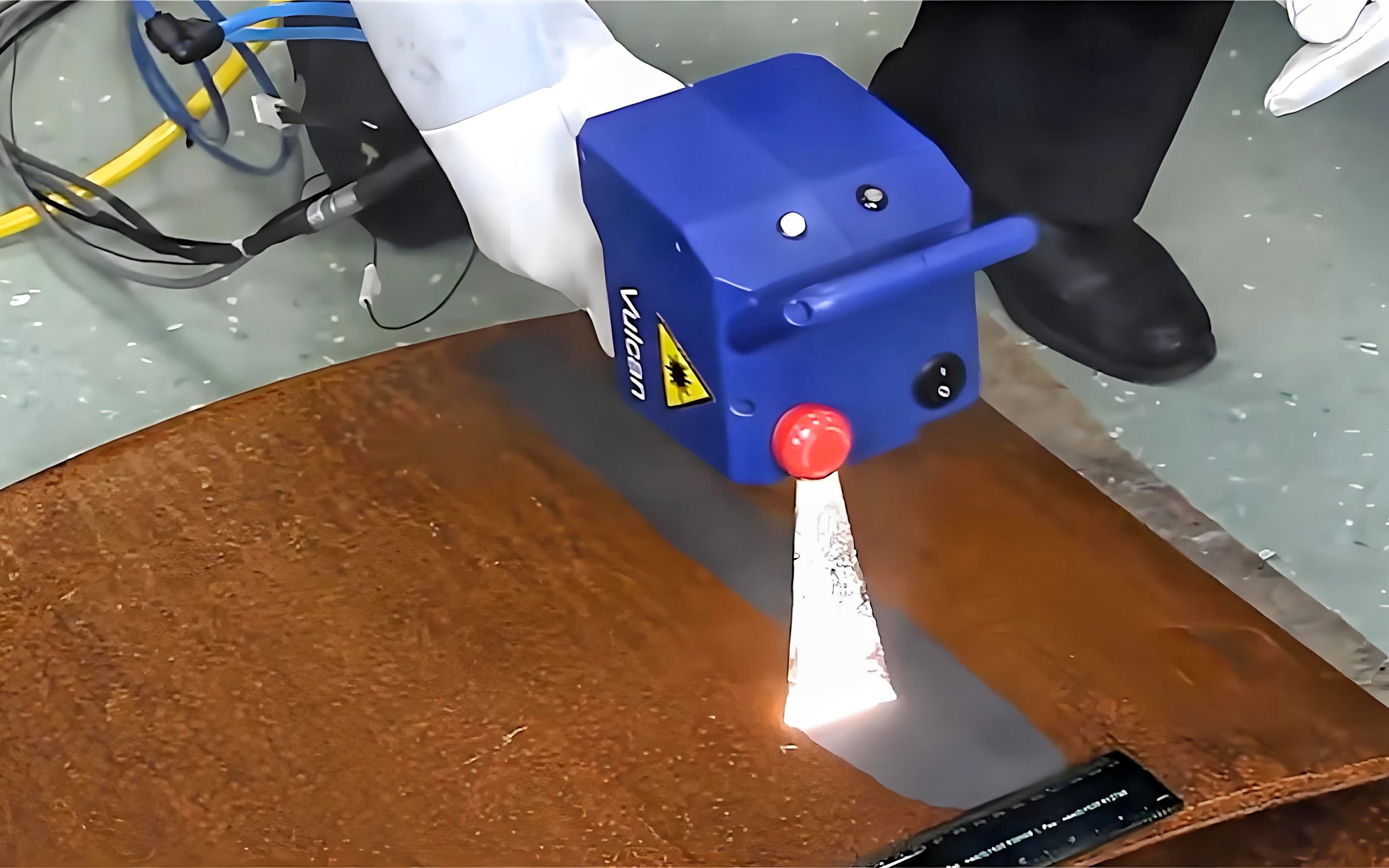

Le nettoyage au laser comme alternative au grenaillage :

Nouveau technologie d'ablation par laser offre une méthode non abrasive pour éliminer les contaminants, améliorant l'adhérence du revêtement avec un impact minimal sur l'environnement.

Ingénierie des surfaces de matériaux hybrides :

Combinaison revêtements polymères avancés avec les techniques traditionnelles d'anodisation et de galvanisation permet de prolonger la durée de vie des composants des véhicules électriques.

Choisir la bonne méthode pour la fabrication des véhicules électriques

Aluminium: Besoins sablage doux, traitements chimiques et anodisation pour améliorer la durabilité.

Acier: Exigences le sablage agressif, la phosphatation et les revêtements de protection pour éviter la rouille.

Sélection de l'option optimale stratégie de préparation de la surface garantit que les composants de l'EV restent léger, durable et résistant à la corrosion, l'amélioration des performances à long terme.

Souhaitez-vous des informations spécifiques études de cas ou une comparaison plus approfondie des effets de la rugosité de surface sur l'adhérence du revêtement ?

Filtres