Quelles sont les impuretés à éliminer pour produire de l'alumine de haute pureté ?

30 juillet 2024

-

Dureté élevée: L'alumine de haute pureté a une dureté élevée, ce qui permet d'éliminer efficacement les couches d'oxyde, la rouille et d'autres impuretés de la surface de la pièce sans se briser facilement, prolongeant ainsi la durée de vie du produit.

-

Haute résistance à l'usure: Grâce à son excellente résistance à l'usure, l'alumine de haute pureté peut maintenir des performances stables pendant les processus de sablage et de grenaillage, réduisant ainsi l'usure et la fréquence de remplacement, ce qui diminue les coûts.

-

Stabilité chimique: L'alumine de haute pureté est chimiquement stable et ne réagit pas facilement avec la pièce à traiter, ce qui garantit la qualité et l'uniformité de la surface de la pièce.

-

Performance à haute température: L'alumine de haute pureté peut résister à des températures élevées, ce qui la rend adaptée aux opérations de sablage et de grenaillage de précontrainte dans des environnements à haute température, en évitant la décomposition ou la détérioration du milieu à haute température.

Cependant, dans la production réelle, il peut y avoir des impuretés telles que le fer, le sodium, le magnésium, le silicium et le calcium. Ces impuretés existent principalement sous la forme d'oxydes tels que Fe₂O₃, Na₂O, CaO, MgO et CuO. Leur teneur variable peut avoir une incidence directe sur les performances du matériau. Par exemple, Fe₂O₃ peut réduire l'efficacité de la luminescence des matériaux phosphorescents, et SiO₂ peut détériorer les performances de frittage de l'alumine, limitant ainsi considérablement l'application de l'alumine de haute pureté dans divers domaines.

-

Dureté et résistance à l'usure réduites: L'alumine dont la pureté est insuffisante a une dureté et une résistance à l'usure plus faibles, ce qui la rend plus susceptible de se briser ou de s'user en cours d'utilisation, réduisant ainsi la durée de vie du milieu et augmentant la fréquence et les coûts de remplacement.

-

Impacts sur l'effet du traitement: L'alumine de faible pureté peut contenir des impuretés susceptibles de contaminer la surface de la pièce pendant le sablage ou le grenaillage de précontrainte, ce qui affecte l'effet du traitement. Il peut en résulter des marques de traitement inégales ou des résidus sur la surface de la pièce, ce qui a un impact sur la qualité et l'apparence du produit final.

-

Réactions chimiques: L'alumine de faible pureté peut contenir des substances chimiques actives qui peuvent réagir avec la pièce pendant le sablage ou le grenaillage de précontrainte, provoquant la corrosion ou la détérioration de la surface de la pièce, ce qui affecte ses performances et sa durée de vie.

-

Mauvaise stabilité thermique: L'alumine de faible pureté est moins stable à haute température, ce qui peut entraîner une décomposition ou une détérioration, affectant la stabilité et l'efficacité du processus de sablage et de grenaillage de précontrainte. Dans les opérations à haute température, cela peut entraîner une défaillance rapide du produit.

-

Augmentation de la poussière et de la pollution: L'alumine de faible pureté est plus susceptible de produire de la poussière et des débris en cours d'utilisation, ce qui accroît la difficulté du nettoyage et de l'entretien et peut présenter des risques pour la santé des opérateurs et entraîner une pollution de l'environnement.

Par conséquent, l'utilisation de médias en alumine de haute pureté est cruciale pour garantir l'efficacité du processus de sablage et de grenaillage de précontrainte et la qualité de la pièce à usiner.

Les principales méthodes de préparation de l'alumine de haute pureté comprennent l'hydrolyse de l'alcoxyde d'aluminium, la décomposition thermique du sulfate d'aluminium ammoniacal et la décomposition thermique du carbonate d'aluminium ammoniacal. Actuellement, la recherche sur l'élimination des impuretés pour l'alumine de haute pureté se concentre principalement sur la purification des matières premières utilisées dans ces méthodes.

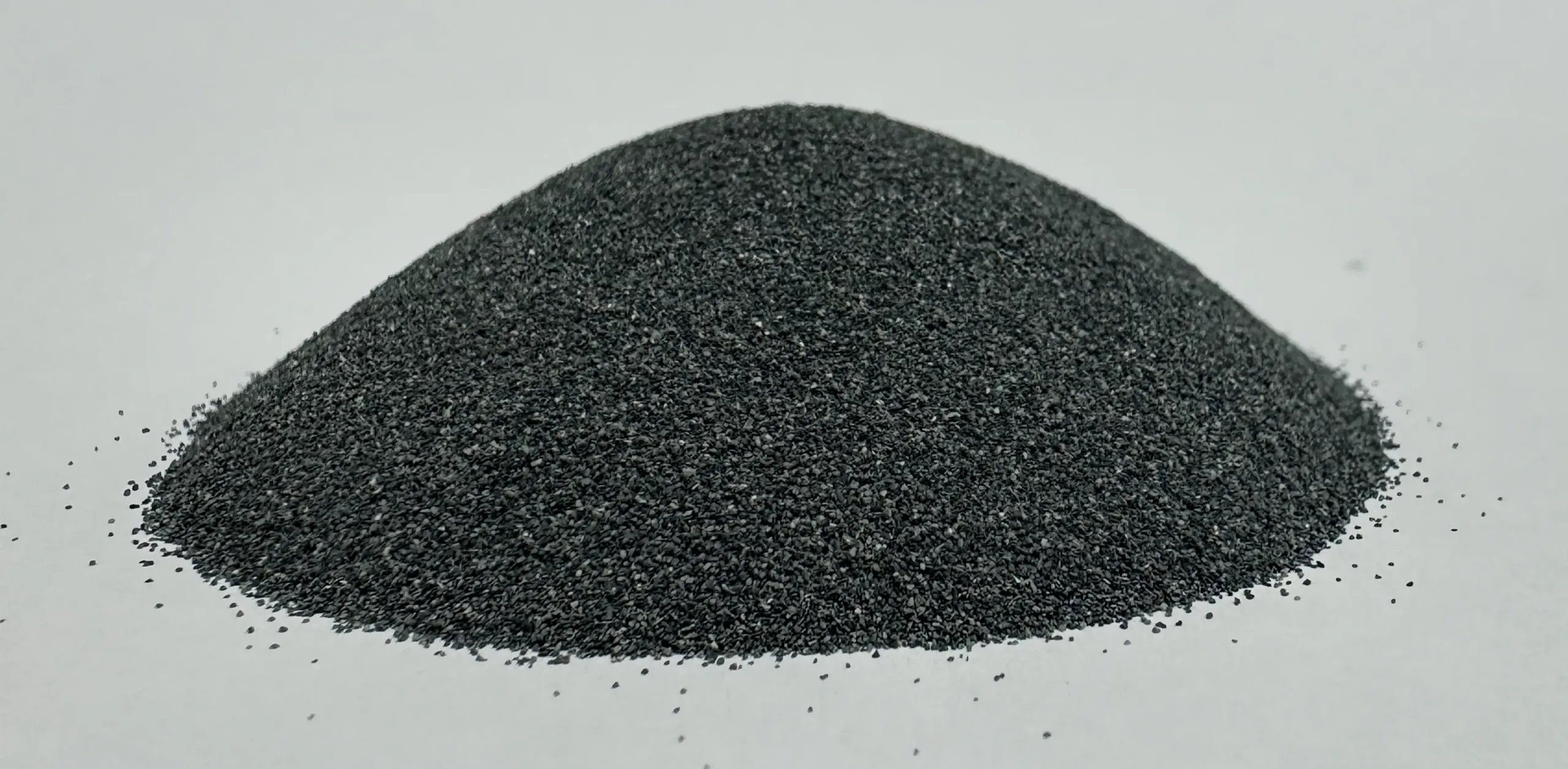

Impuretés de fer

Les impuretés de fer existent principalement sous la forme d'oxydes bivalents ou trivalents dans le produit principal. L'élimination des impuretés ferreuses de différentes substances, telles que la bauxite et l'alcool isopropylique d'aluminium, a fait l'objet de nombreuses recherches. La bauxite, formée dans les climats tropicaux ou subtropicaux, est largement répandue dans diverses roches et schistes, contenant des impuretés communes telles que la ferrite, la goethite, le quartz, le disthène, le corindon et le dioxyde de titane. La bauxite de haute qualité contient au moins 40% Al₂O₃ et au plus 15% SiO₂. Les impuretés de la bauxite de qualité inférieure comprennent principalement du quartz, du Fe₂O₃ et du CaO. Dans le processus de récupération de l'alumine de la bauxite par lixiviation à l'acide sulfurique, A Aziz a découvert que l'utilisation d'éthanol 68% (C₂H₅OH) éliminait presque complètement les impuretés de Fe, bien que l'éthanol soit coûteux. Pour rendre le processus plus économique, l'éthanol peut être récupéré et réutilisé par condensation.

Le fer est également couramment présent dans la préparation de l'alumine par la méthode de l'alcoxyde d'aluminium. L'alcool isopropylique d'aluminium peut être purifié à l'aide des méthodes d'extraction-complexation et de complexation-cristallisation, en sélectionnant des agents complexants appropriés pour séparer les impuretés en fonction des différentes solubilités des différentes substances. Cette méthode présente l'avantage d'obtenir de l'alcool isopropylique d'aluminium de grande pureté à faible coût, bien que le processus soit complexe et prenne du temps.

Lors de la préparation d'alumine de haute pureté à partir de sulfate d'ammonium et d'aluminium, les méthodes courantes d'élimination du fer comprennent la précipitation, l'extraction par amine primaire organique et la recristallisation. La précipitation peut être réalisée en ajoutant du MnO₂, du KMnO₄, du K₃[Fe(CN)₆] ou du K₄Fe(CN)₆-3H₂O. Cette méthode présente l'avantage d'être peu coûteuse et facile à mettre en œuvre, bien qu'elle puisse entraîner une perte importante d'ions d'aluminium et introduire de nouvelles impuretés par le biais des additifs utilisés.

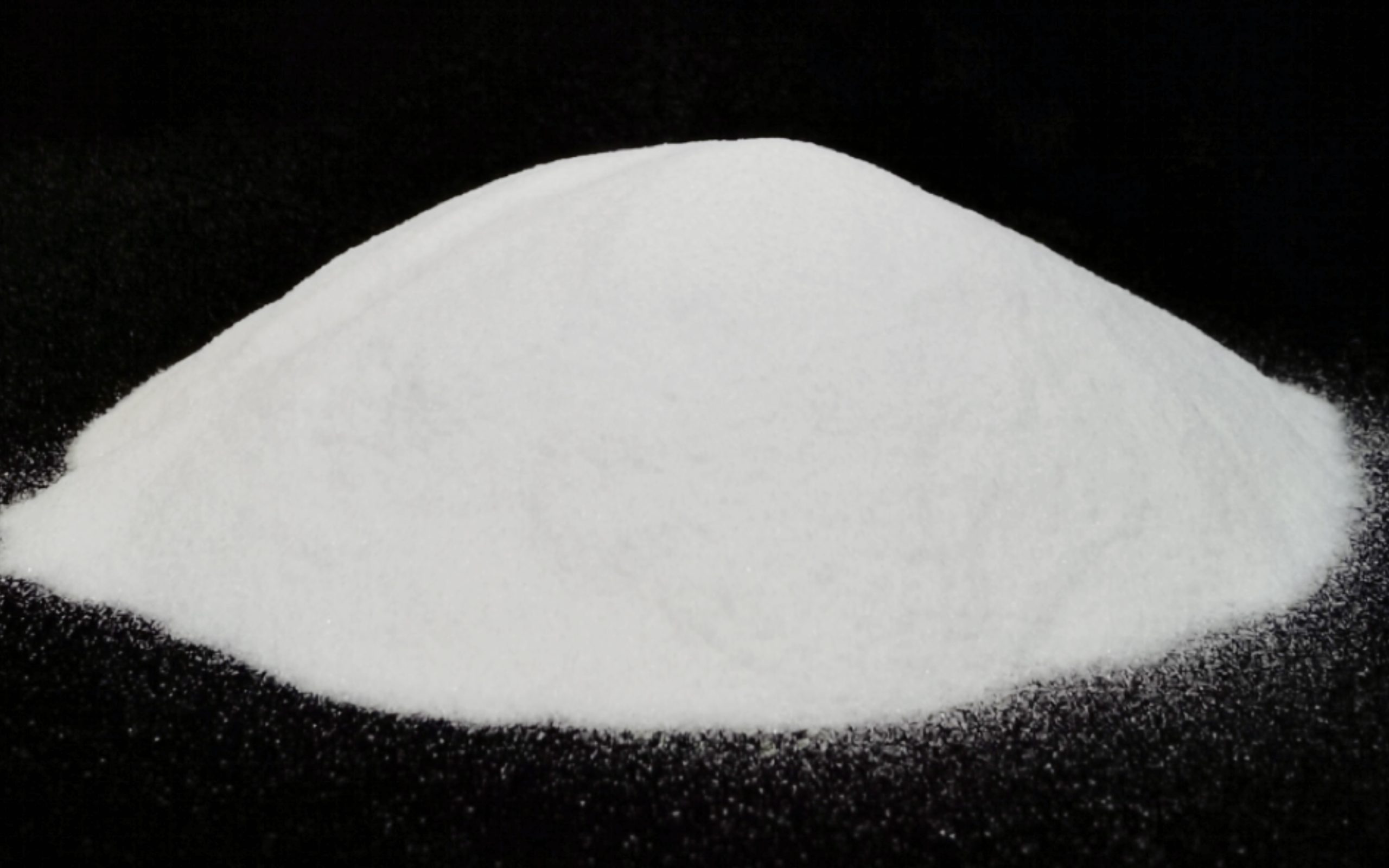

Impuretés de silicium

Les impuretés de silicium sont relativement inertes et difficiles à éliminer. Lors de l'utilisation de la méthode d'hydrolyse de l'alcoxyde d'aluminium, le silicium est l'une des nombreuses impuretés de l'alcool isopropylique d'aluminium et peut être éliminé en utilisant une méthode qui consiste à ajouter un additif d'oxyde de lanthane pendant la distillation sous vide. Dans ce processus, l'oxyde de lanthane réagit avec le silicium pour former une substance à point d'ébullition élevé, qui reste dans la cuve de réaction après la distillation de l'alcool isopropylique d'aluminium, purifiant ainsi l'alcool isopropylique d'aluminium. Cette méthode est économe en énergie, simple à mettre en œuvre et présente un temps de réaction court par rapport aux méthodes générales d'extraction et de cristallisation.

Les impuretés de Si et de Fe dans les échantillons torréfiés peuvent être exposées puis éliminées par des lavages ultrasoniques répétés à l'acide et à l'eau, ce qui permet d'obtenir de l'alumine hydroxyde avec des teneurs en Si et en Fe inférieures à 0,001%. Il est également suggéré d'utiliser des colonnes de charbon actif ou des membranes de filtration en titane microporeux pour filtrer les matières premières afin d'éliminer les impuretés. La chaux peut être utilisée comme agent de désiliconisation dans une solution d'aluminate de sodium, réagissant avec l'eau pour former de l'hydroxyde de calcium, qui réagit ensuite avec l'aluminate de sodium pour former de l'aluminate tricalcique. Les ions silicates réagissent avec l'aluminate tricalcique pour former un grenat hydraté insoluble, qui précipite et permet d'obtenir un taux d'élimination du silicium allant jusqu'à 98%.

Certaines méthodes peuvent introduire des impuretés telles que Na et Ca, tandis que d'autres conviennent à l'élimination de traces de Si, mais pas à l'élimination en profondeur de traces de Si. Il est donc essentiel de rechercher une méthode efficace pour éliminer les traces de Si.

Impuretés de calcium

Les impuretés de calcium peuvent être éliminées au moyen d'agents d'extraction, de précipitations chimiques, de cristallisations salines, d'échanges d'ions et de chélations. Dans un premier temps, la faible solubilité du sulfate de calcium peut être utilisée pour précipiter Ca²⁺ sous forme de CaSO₄, suivi d'une élimination secondaire à l'aide de méthodes telles que l'extraction par solvant. L'agent d'extraction P204, peu coûteux et acide, suit l'ordre d'extraction suivant : Fe³⁺ > Zn²⁺ > Cu²⁺ > Co²⁺ > Mg²⁺ > Mn²⁺ > Ca²⁺. H. Xie a utilisé le P204 pour extraire les ions calcium d'un mélange de calcium, de magnésium et de manganèse, ce qui a permis de réduire considérablement la concentration d'ions calcium, sans toutefois atteindre un degré de pureté élevé. R. Zhao a éliminé efficacement les impuretés de calcium du phosphogypse en utilisant du phosphate de tri-n-butyle, obtenant des particules de sulfate de calcium d'une pureté supérieure à 99%.

Impuretés de sodium

Les méthodes courantes d'élimination des impuretés de sodium dans la préparation de l'alumine comprennent le lavage, le traitement hydrothermal et l'ajout d'acide borique. L. Lu a utilisé une méthode de lavage pour éliminer le sodium des cristaux de sulfate d'ammonium et d'aluminium, en chauffant les cristaux à 150-200°C pour faciliter l'élimination du sodium. J. Li a comparé le traitement hydrothermal et l'ajout d'acide borique pour l'élimination du sodium lors de la préparation de l'alumine, choisissant le traitement hydrothermal pour sa plus grande pureté. H. He a ajouté de l'acide borique pendant la calcination de l'hydroxyde d'aluminium pour réagir avec les impuretés de sodium et former du métaborate de sodium, suivi d'un lavage à l'acide et d'un séchage pour obtenir de l'alumine avec une teneur en sodium inférieure à 0,001%.