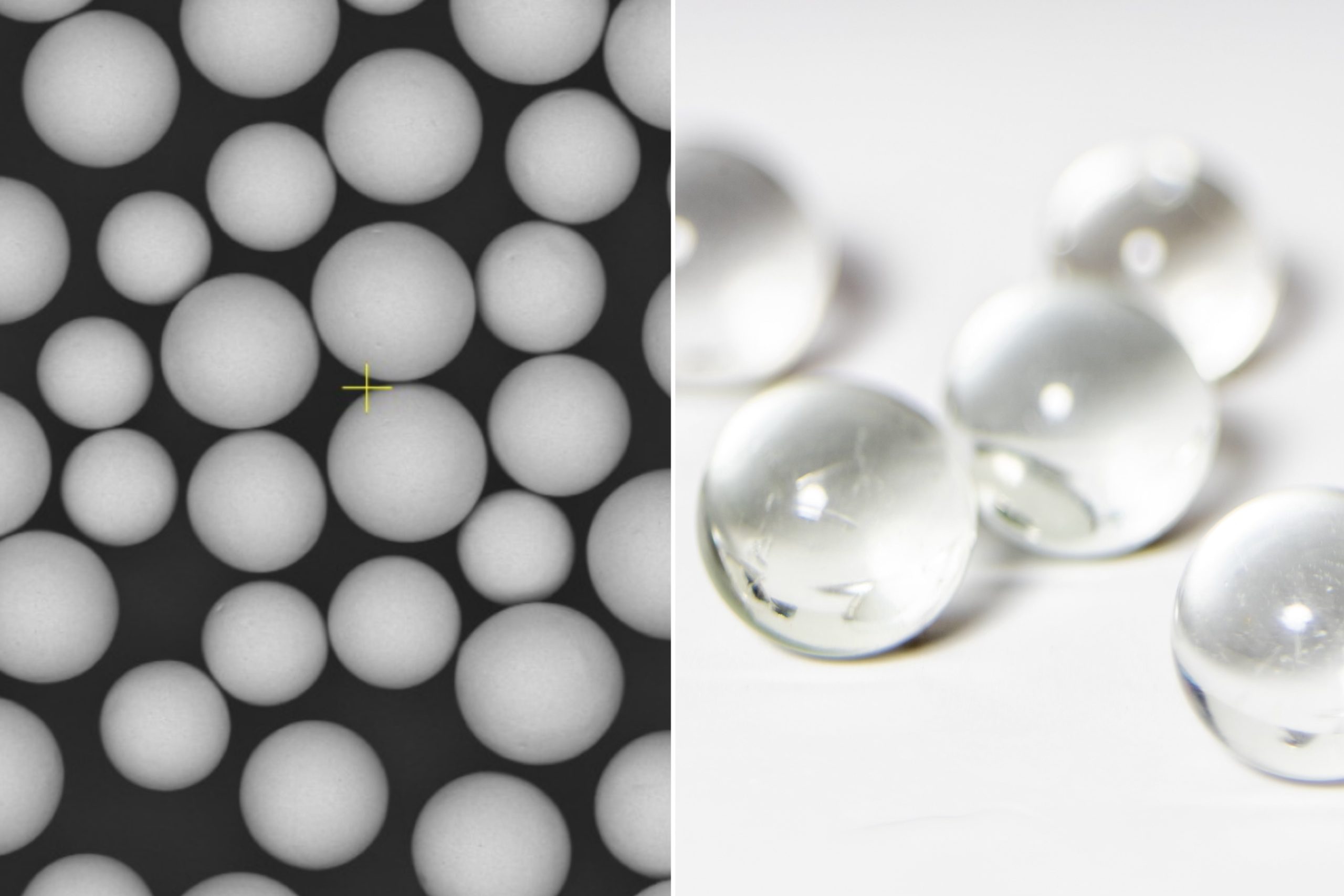

Billes de céramique ou de verre pour la finition des moules

7 février 2025

Dans le monde compétitif de la fabrication de moules, la qualité de la finition de surface a un impact direct sur les performances du produit et l'efficacité de la production. Cependant, de nombreux fabricants indiens sont confrontés à des problèmes persistants avec les billes de verre traditionnelles, tels que des taux de défauts élevés, une poussière excessive et des problèmes de maintenance fréquents.

Ce rapport examine les principales raisons pour lesquelles les billes de grenaillage en céramique deviennent le choix privilégié pour le nettoyage des moules, en s'appuyant sur des données de performance, des aperçus techniques et des études de cas réels.

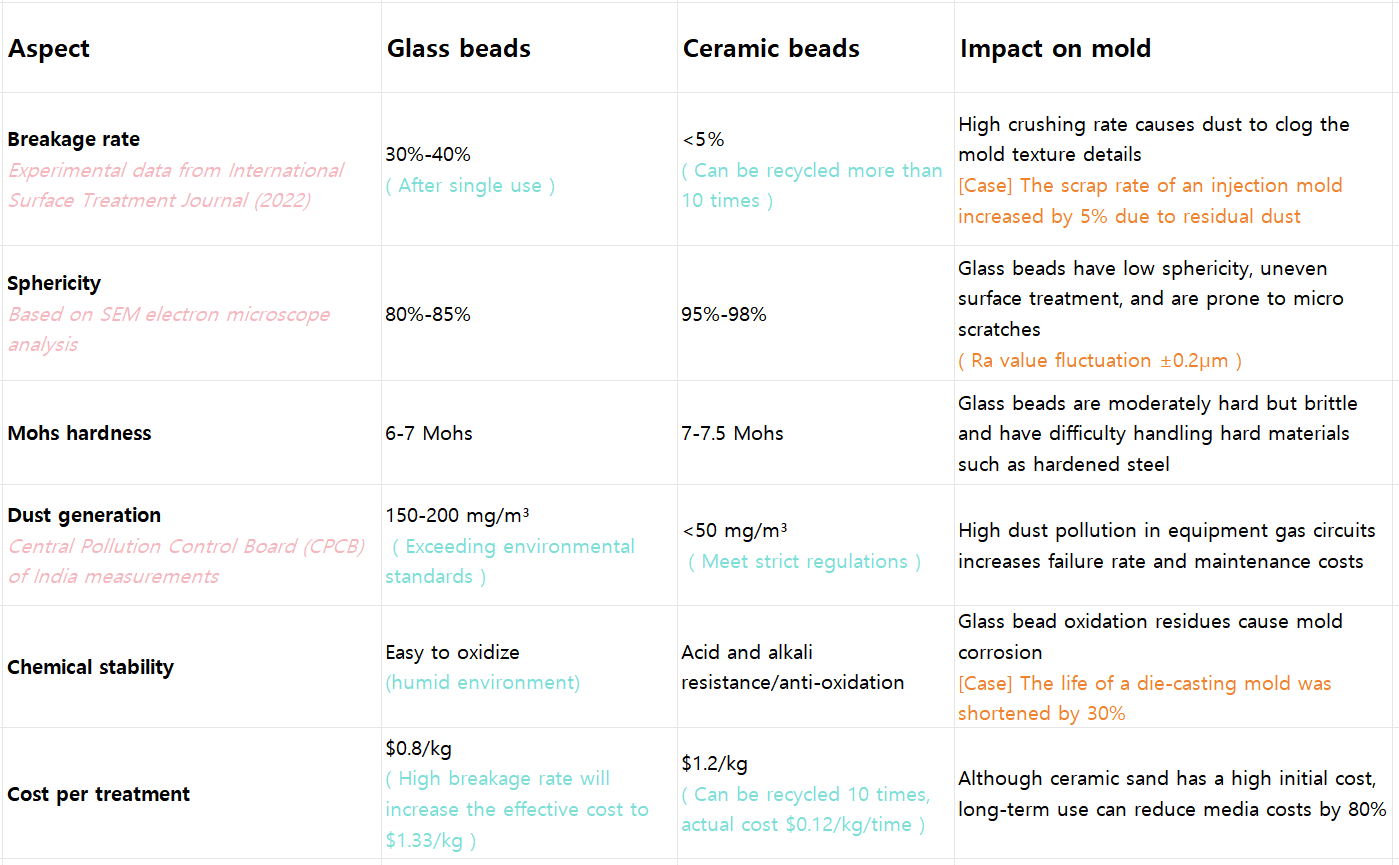

Comparaison des performances : Billes de verre et billes de céramique

Pour comprendre pourquoi les billes de céramique sont plus performantes que les billes de verre, examinons six paramètres de performance critiques :

Principes techniques : Comment les propriétés des supports affectent la finition des moules

Taux de rupture et propreté des moules

Les billes de verre se brisent en fines poussières (<10µm) qui s'incrustent dans les pores des moules, provoquant des adhérences et des défauts. En revanche, les abrasifs des billes de céramique (composés de zircone et d'alumine), dont la ténacité est améliorée, minimisent la casse, ce qui garantit des moules plus propres et une durée de vie plus longue.

Sphéricité et mécanique des contacts de surface

La faible sphéricité des billes de verre (80%-85%) entraîne une répartition inégale de la pression, ce qui crée des micro-rayures. La sphéricité presque parfaite des billes de céramique (95%-98%) assure une distribution uniforme des particules, protège la géométrie du moule et permet d'obtenir des valeurs Ra constantes.

Dureté et compatibilité des matériaux

Les billes de verre (6-7 Mohs) conviennent aux matériaux plus tendres, mais elles échouent sur les aciers trempés. Les billes de céramique (7-7,5 Mohs) atteignent un équilibre entre dureté et ténacité, ce qui les rend idéales pour une large gamme de matériaux, de l'aluminium aux alliages de titane.

Stabilité chimique et longévité des moules

Les billes de verre s'oxydent dans les environnements humides, laissant des résidus corrosifs. La stabilité chimique des billes de céramique garantit l'absence de contamination, ce qui prolonge la durée de vie des moules et réduit les coûts de maintenance.

Comment les perles en céramique s'adaptent aux différents matériaux de moulage

Moules en plastique (par exemple, moules à injection)

Les moules en plastique sont relativement souples, et même une légère rayure peut affecter l'effet de démoulage ou la qualité du produit fini.

Les billes de céramique peuvent réduire efficacement la force d'impact et éviter les rayures grâce à leur sphéricité parfaite, tout en fournissant un effet de polissage uniforme. En ajustant la pression de sablage (50-80 PSI), un contrôle précis peut être réalisé pour effectuer un polissage doux adapté aux moules en plastique.

En outre, les caractéristiques de faible empoussièrement du décapage par billes de céramique réduisent l'incrustation de particules dans les pores du moule, ce qui évite d'affecter le démoulage.

Moules en aluminium (par exemple, moules de coulée sous pression)

Les moules en alliage d'aluminium sont susceptibles de présenter des couches d'oxyde et des bavures, mais le matériau est relativement mou, et la dureté et la force d'impact du milieu doivent être contrôlées pendant le nettoyage.

Le décapage par billes de céramique a une dureté modérée, supérieure à celle des billes de verre mais inférieure à celle du corindon, et peut éliminer efficacement les défauts sans endommager la surface du moule. Sa structure sphérique garantit une force uniforme et permet d'obtenir une finition de surface uniforme. En même temps, il présente une grande stabilité chimique, ne réagit pas avec les alliages d'aluminium et ne laisse pas de polluants.

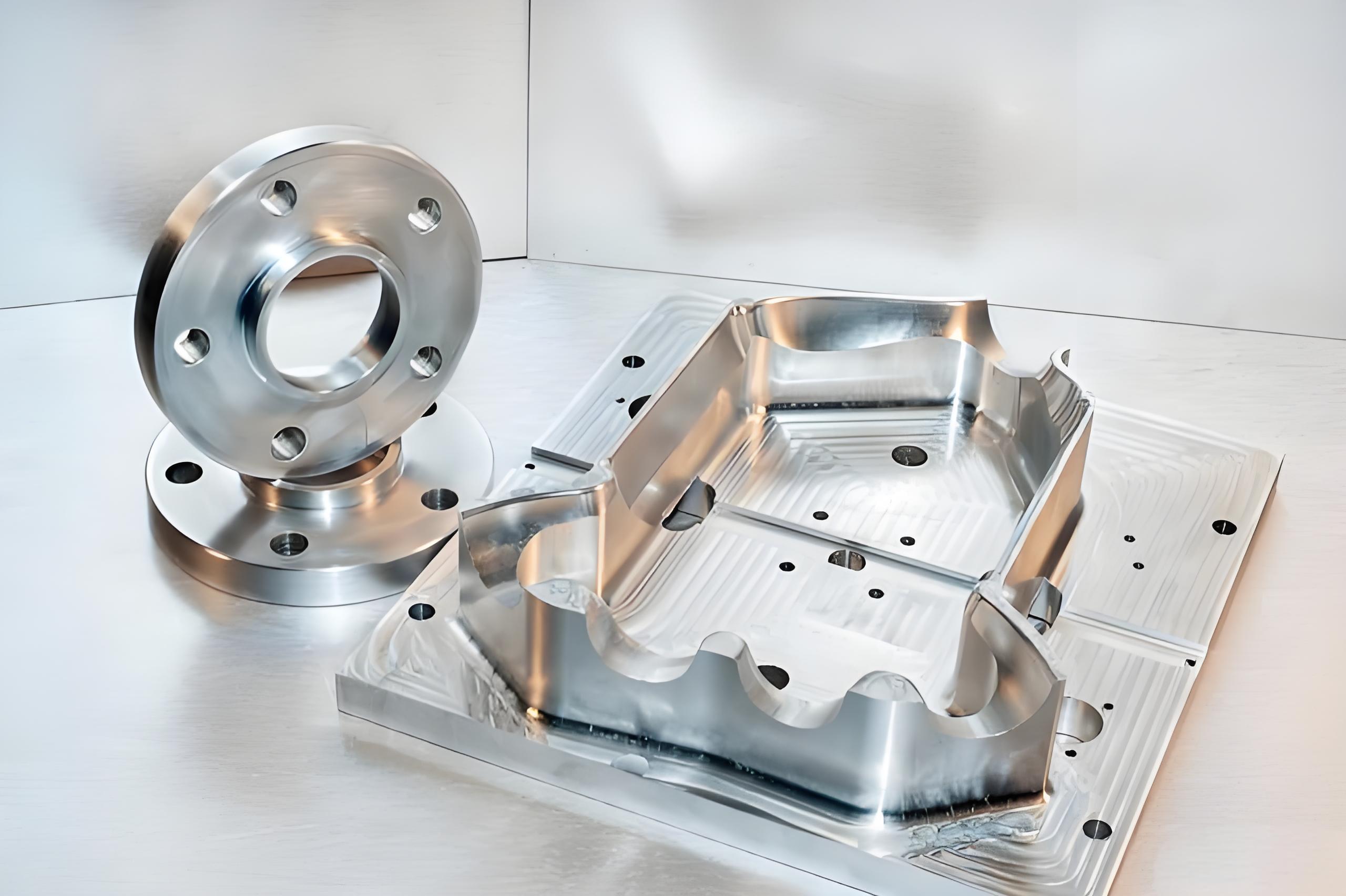

Moules en acier inoxydable (par exemple, moules d'emboutissage de précision)

Les moules en acier inoxydable sont souvent utilisés dans des industries telles que l'emboutissage de précision et la fabrication d'appareils médicaux. La surface doit être très propre et exempte de pollution chimique.

Les billes de céramique peuvent éliminer efficacement les scories de soudure, les dépôts d'oxyde et les taches tenaces sous une pression de sablage de 80-120 PSI, tout en évitant les microfissures ou la déformation de la surface. Sa grande résistance à l'usure et sa recyclabilité réduisent le coût des consommables et conviennent aux besoins de la production de masse.

Moules en alliage de titane (p. ex. composants aérospatiaux)

Dans le domaine de l'aérospatiale, les exigences en matière de surface des moules en alliage de titane sont extrêmement élevées. La dureté élevée du décapage par billes de céramique permet d'éliminer la couche d'oxyde, tout en présentant une bonne ténacité pour éviter les microfissures. Sa résistance aux températures élevées garantit des performances stables dans des environnements extrêmes, et il n'y a pas de résidus chimiques, ce qui répond aux normes de l'industrie aérospatiale.

Moules en caoutchouc (par exemple, moules pour pneus)

Les moules en caoutchouc sont susceptibles d'accumuler des résidus et des agents de démoulage qui affectent la durée de vie et la qualité du produit fini.

La faible force d'impact des billes de céramique garantit un nettoyage en douceur et évite d'endommager les moules. Sa structure sphérique améliore la fluidité, aide à éliminer complètement les résidus fins et améliore l'efficacité du démoulage. En outre, le décapage aux billes de céramique est peu poussiéreux, respectueux de l'environnement et réduit les coûts de maintenance de l'équipement, ce qui en fait un choix idéal pour un décapage respectueux de l'environnement.

Études de cas de clients : Des résultats concrets

Cas 1

Problème :

Un fabricant indien de moules pour l'industrie automobile avait un problème récurrent avec ses moules pour pare-chocs : le décapage par billes de verre laissait des taches sombres sur la surface du moule, ce qui entraînait un taux de défaut élevé de 12%. Ces défauts affectaient l'apparence du produit final et augmentaient les coûts de reprise.

Solution :

Pour améliorer l'uniformité et la durabilité de la surface, le fabricant a opté pour des billes de céramique B120, qui offrent une excellente dureté et une grande recyclabilité. Grâce à un processus de sablage optimisé, les billes de céramique ont été réutilisées dix fois, ce qui a permis d'obtenir une finition de surface plus uniforme sans compromettre l'intégrité du moule.

Résultats :

Après le passage aux billes de céramique, la rugosité de la surface s'est stabilisée à Ra = 0,8 µm ± 0,05, ce qui a permis de réduire considérablement les incohérences visuelles. En conséquence, le taux de défauts est passé de 12% à seulement 2%, ce qui a permis de réduire les déchets et les reprises. En outre, la réutilisation et l'efficacité accrues des billes de céramique ont permis d'économiser $18 000 par an et d'améliorer la rentabilité globale de la production.

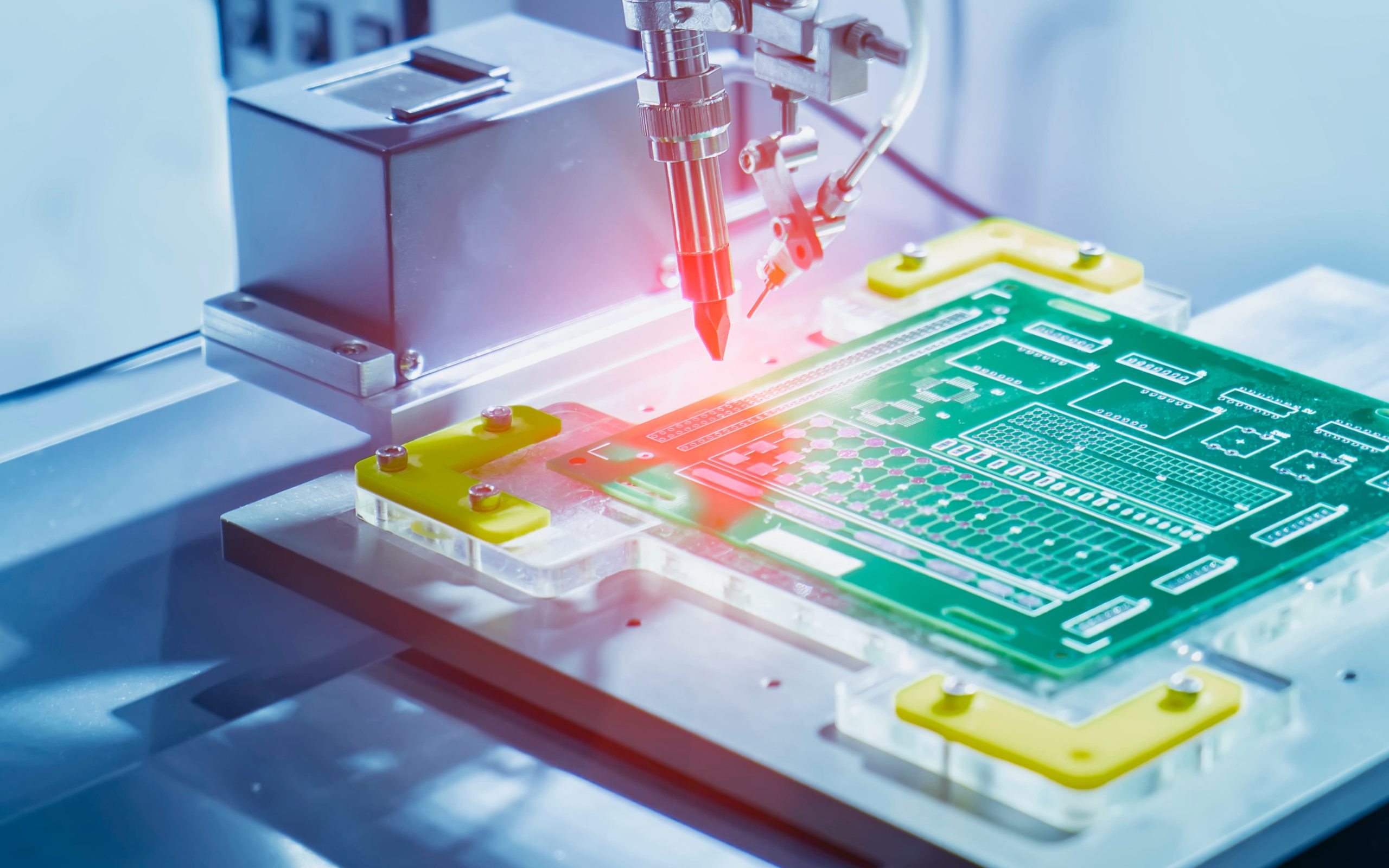

Cas 2

Problème :

Un important fournisseur de moules pour connecteurs électroniques de précision a été confronté à un problème majeur : la poussière de billes de verre obstruait les moules à broches complexes. Cette contamination affectait les performances des moules et nécessitait des nettoyages fréquents, avec des intervalles de maintenance aussi courts que toutes les deux semaines.

Solution :

Pour réduire l'accumulation de poussière et prolonger la durée de vie des moules, le fournisseur a adopté des billes de céramique de haute pureté combinées à un système de turbo-sablage pour réduire de manière significative les niveaux de poussière en suspension dans l'air à moins de 30 mg/m³. Une meilleure sélection des supports a permis de minimiser la contamination par les particules tout en garantissant un nettoyage précis des caractéristiques délicates des moules.

Résultats :

Après l'introduction de billes de céramique, les intervalles de maintenance ont été considérablement allongés, passant de 2 semaines à 3 mois, ce qui a permis de réduire les temps d'arrêt et les coûts de main-d'œuvre. Ce changement a permis non seulement d'améliorer l'efficacité opérationnelle, mais aussi de garantir des performances constantes des moules, consolidant ainsi la réputation du fournisseur en matière de fabrication de haute précision.

Le passage des billes de verre aux billes de céramique est en train de révolutionner la finition des moules, en offrant des performances supérieures, des économies et des avantages pour l'environnement.

Prêt à améliorer votre processus de finition des moules ? Contactez-nous pour un test gratuit de compatibilité des supports et trouvez la solution parfaite pour vos besoins.

Restez à l'écoute pour notre prochain article, dans lequel nous explorerons l'utilisation innovante des billes de sablage en céramique dans 8 catégories de nettoyage de moules.