Décapage à l'oxyde d'aluminium Questions et solutions relatives à l'exploitation des procédés

27 août 2024

Le sablage à l'oxyde d'aluminium, en tant que technologie de traitement de surface, a été largement utilisé dans diverses industries. Cependant, malgré les avantages significatifs de la technologie de sablage à l'alumine, divers problèmes peuvent survenir au cours de l'opération réelle en raison de la complexité de l'équipement, des matériaux et des conditions d'exploitation. S'ils ne sont pas traités correctement, ces problèmes peuvent affecter directement l'effet final du traitement et même entraîner une baisse de la qualité du produit. Cet article examine en détail 18 de ces problèmes, propose des solutions et des mesures d'amélioration correspondantes et conclut par quelques conseils pour optimiser l'effet du sablage à l'alumine afin de vous aider à mieux utiliser cette technologie.

Question 1 : Usure de l'équipement

- Description : En raison de la dureté élevée de l'alumine, le sablage peut entraîner une usure accélérée de l'équipement de sablage (en particulier des buses et des tuyaux).

- Solution : Choisissez des buses et des tuyaux fabriqués à partir de matériaux très résistants à l'usure, tels que le carbure de tungstène ou la céramique, afin de réduire de manière significative l'usure de l'équipement.

- Mesures d'amélioration : Contrôler régulièrement l'usure de l'équipement ; entretenir et remplacer les pièces usées ; ajuster la pression de sablage et le débit du produit en temps opportun ; éviter l'utilisation excessive du même équipement.

Question 2 : Problèmes liés à la manipulation des poussières

- Description : Une grande quantité de poussière générée pendant le sablage peut affecter la santé des opérateurs.

- Solution: Installez des équipements de dépoussiérage efficaces pour réduire les émissions de poussières, tels que des dépoussiéreurs à impulsions ou des précipitateurs électrostatiques. Les opérateurs doivent également être équipés d'équipements de protection individuelle appropriés, tels que des respirateurs et des vêtements de protection.

- Mesures d'amélioration : Optimiser le système de ventilation dans l'environnement de travail, inspecter et entretenir régulièrement l'équipement de dépoussiérage pour garantir son fonctionnement normal. La technologie de sablage humide peut également réduire efficacement la production de poussière.

Démonstration de la tenue de protection

Problème 3 : Pression de sablage inégale

- Description : Une pression inégale pendant le sablage peut entraîner un traitement de surface inégal, ce qui affecte la qualité de la surface finale.

- Solution : Utiliser un équipement de contrôle de la pression de haute qualité pour garantir la stabilité de la pression. Étalonner et entretenir régulièrement l'équipement de contrôle de la pression pour en garantir la précision.

- Mesures d'amélioration : Expérimenter pour déterminer la pression de sablage optimale, ajuster les réglages de pression en fonction des différents matériaux et des exigences du processus, et obtenir le meilleur effet.

Numéro 4 : Questions relatives à la récupération et à la réutilisation des médias

- Description : Les abrasifs en oxyde d'aluminium utilisés peuvent être contaminés ou mélangés à des impuretés, ce qui entraîne une diminution de l'effet de sablage.

- Solution : Mettre en place un système de récupération des supports avec des dispositifs de séparation et de nettoyage pour éliminer les impuretés et garantir la pureté des supports. Les supports fortement usés ou contaminés doivent être remplacés rapidement.

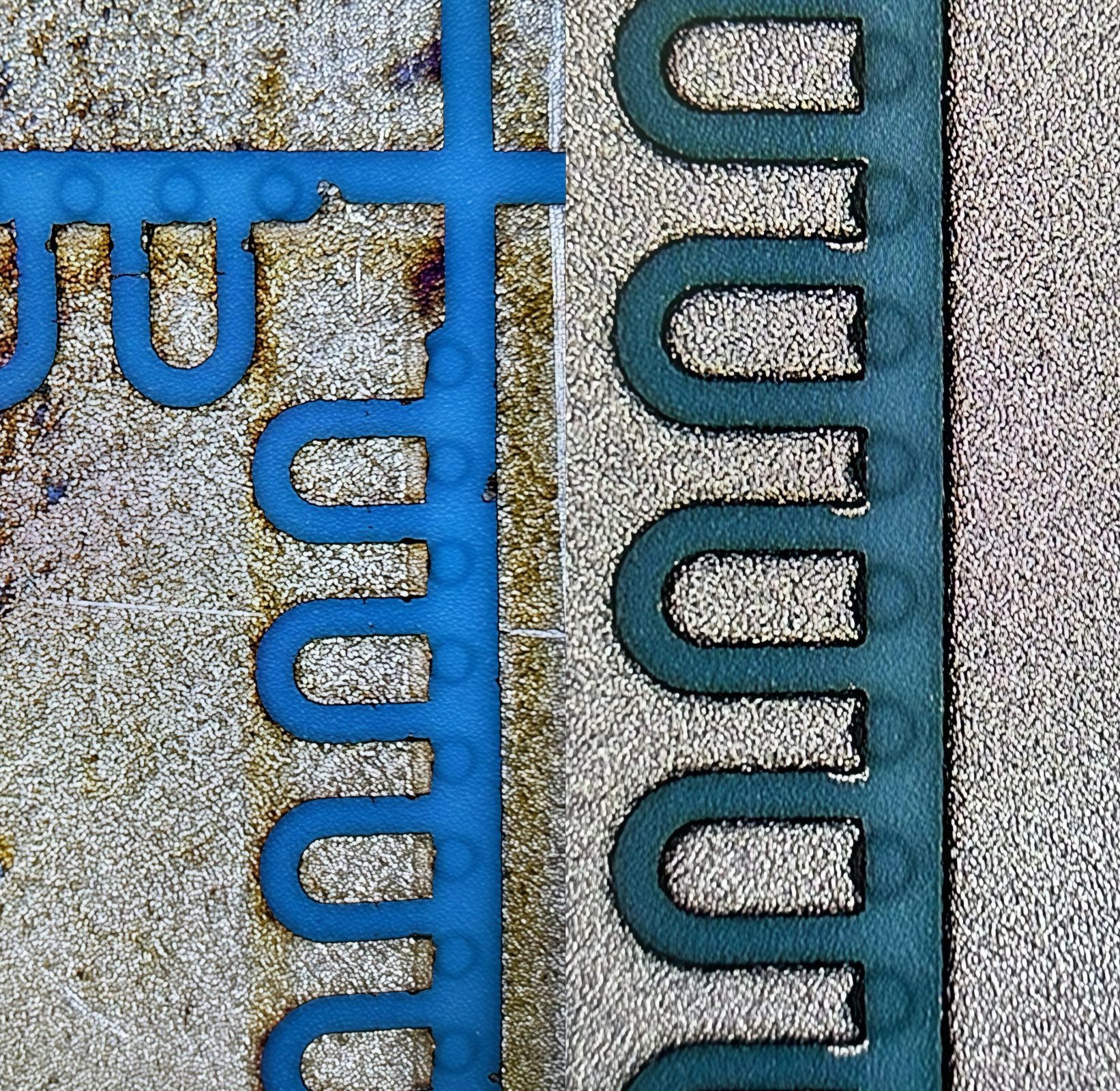

- Mesures d'amélioration : Vérifier régulièrement l'état des supports, utiliser des microscopes ou d'autres méthodes de détection pour évaluer la qualité des supports et s'assurer qu'ils restent efficaces lors de leur réutilisation.

Problème 5 : Rugosité de la surface non conforme aux normes après sablage

- Description : La rugosité de la surface de la pièce après le sablage peut ne pas répondre aux exigences attendues, étant éventuellement trop rugueuse ou trop lisse, ce qui affecte le traitement ultérieur.

- Solution: Ajuster la taille et la distribution des particules en fonction de la rugosité de surface souhaitée. Raccourcir ou allonger le temps de sablage pour contrôler la rugosité de la surface.

- Mesures d'amélioration : Réglez l'angle de la buse de manière à ce que l'agent de sablage frappe la surface à l'angle optimal, afin d'obtenir progressivement la rugosité souhaitée. Pour les pièces de haute précision, déterminez les meilleurs paramètres de sablage par le biais d'essais en petites séries.

Problème 6 : Difficulté à contrôler le débit du média

- Description : Dans différentes conditions d'utilisation, il peut être difficile de contrôler avec précision le débit de l'agent de sablage à l'oxyde d'aluminium, ce qui affecte l'effet de sablage.

- Solution: L'utilisation de vannes de régulation de débit et de capteurs de haute précision permet de contrôler le débit du produit en temps réel et d'assurer la stabilité du processus de sablage.

- Mesures d'amélioration: Mettre en place un système de contrôle automatisé pour contrôler avec précision le débit du fluide, et inspecter et calibrer régulièrement l'équipement de contrôle du débit pour garantir son bon fonctionnement.

Problème 7 : Surchauffe des matériaux entraînant des déformations ou des dommages

- Description: Lors du sablage à haute intensité, la chaleur excessive générée par le frottement peut provoquer des déformations ou des dommages au matériau traité.

- Solution: Contrôler la durée et la pression du sablage afin d'éviter les opérations prolongées à haute intensité. Le sablage intermittent peut être utilisé pour donner au matériau le temps de refroidir.

- Mesures d'amélioration: Introduire un système de refroidissement ou utiliser une technologie de sablage à froid pour réduire la chaleur générée pendant le traitement et minimiser le risque de déformation thermique du matériau.

Question 8 : Consommation excessive de supports en alumine

- Description: Des opérations de sablage fréquentes peuvent entraîner une consommation excessive d'alumine, ce qui augmente les coûts de production.

- Solution: Optimiser les paramètres du processus, en ajustant par exemple la pression de sablage, le débit et la durée, afin de réduire les déchets de produits. En outre, le recyclage et la réutilisation des produits non contaminés peuvent également réduire la consommation globale.

- Mesures d'amélioration: Contrôler régulièrement l'utilisation des produits, utiliser des systèmes de sablage intelligents pour ajuster automatiquement la quantité en fonction des besoins réels et améliorer l'efficacité.

Numéro 9 : Réactions chimiques entre les milieux et les matériaux

- Description: Dans certaines conditions, l'alumine peut réagir chimiquement avec le matériau traité (bien que cela soit rare), entraînant une diminution de la qualité de la surface ou la formation de films superficiels indésirables.

- Solution: Choisissez des produits de sablage et des environnements de travail appropriés pour éviter les réactions négatives avec les matériaux. Si nécessaire, envisagez d'utiliser des produits ayant une plus grande inertie chimique.

- Mesures d'amélioration : Effectuer des tests de stabilité chimique sur les matériaux avant le sablage pour s'assurer qu'il n'y a pas de réactions négatives entre le support et les matériaux. En outre, il convient d'envisager l'utilisation de gaz inertes ou le contrôle de l'humidité ambiante pour réduire l'apparition de réactions chimiques.

Numéro 10 : Problèmes de nettoyage après le traitement de surface

- Description: De la poudre d'alumine résiduelle ou des débris peuvent rester sur la surface du matériau après le sablage, affectant les traitements de surface ultérieurs tels que le revêtement ou le placage.

- Solution: Mettre en œuvre des processus de nettoyage spécifiques, tels que le nettoyage par ultrasons ou le nettoyage à l'air sous haute pression, afin d'éliminer complètement les résidus de surface et d'assurer le bon déroulement des processus ultérieurs.

- Mesures d'amélioration: Améliorer les équipements et les processus de nettoyage afin de réduire le temps de nettoyage, d'augmenter l'efficacité et de réduire l'impact sur l'environnement pendant le nettoyage.

machine de nettoyage

Numéro 11 : Accumulation d'électricité statique dans les médias

- Description: Lors des opérations de sablage à sec, de l'électricité statique peut s'accumuler dans le support de sablage en raison de la friction, ce qui affecte l'effet de sablage.

- Solution: Installer des équipements d'élimination de l'électricité statique, tels que des souffleurs d'ions ou des dispositifs de mise à la terre, afin de réduire le risque d'accumulation d'électricité statique.

- Mesures d'amélioration: Mettre en œuvre des procédés de sablage humide pour réduire efficacement la production d'électricité statique et utiliser des matériaux conducteurs, tels que des tuyaux ou des buses conducteurs, dans le système de sablage pour dissiper l'électricité statique et réduire l'accumulation de fluides.

Question 12 : Effets des vibrations lors des opérations de sablage

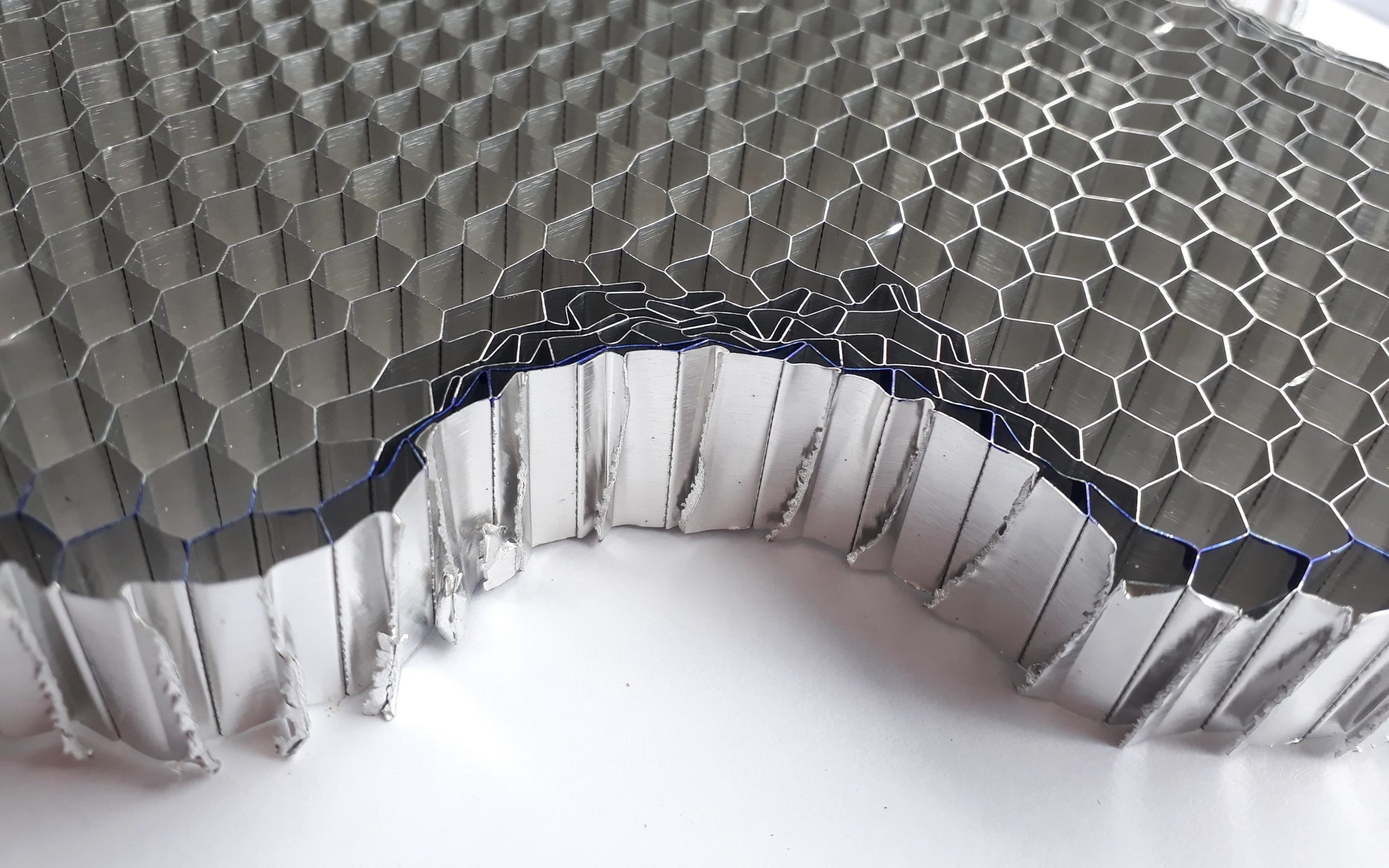

- Description: Lors du traitement de pièces à parois minces ou de précision, les vibrations générées par l'équipement de sablage peuvent affecter la fixation et l'uniformité du traitement de surface.

- Solution: Concevoir ou installer des dispositifs d'absorption des chocs sur l'équipement de sablage et les tables de travail afin de réduire l'impact des vibrations sur les opérations. Veiller à ce que la pièce soit solidement fixée pendant le sablage afin d'éviter qu'elle ne se déplace ou ne se détache sous l'effet des vibrations.

- Mesures d'amélioration: Régler les paramètres de fonctionnement de l'équipement, tels que la pression et le débit de sablage, afin de réduire les sources de vibrations et de stabiliser l'effet de sablage.

Question 13 : Problèmes de stockage des médias

- Description: Les médias d'alumine peuvent être affectés par l'huile, l'humidité ou d'autres contaminants pendant le stockage ou l'utilisation, ce qui réduit l'effet de sablage.

- Solution: Stocker les supports d'alumine dans un environnement sec et propre afin d'éviter toute contamination ou absorption d'humidité. Nettoyer le support avant de l'utiliser pour éliminer les contaminants de surface et garantir sa pureté.

- Mesures d'amélioration: Vérifier régulièrement que le support n'est pas contaminé ou dégradé et le remplacer par un nouveau support d'alumine si nécessaire pour garantir la qualité du sablage.

Numéro 14 : Oxydation des pièces après sablage

- Description: Si elle n'est pas traitée rapidement après le sablage, la surface de la pièce traitée peut s'oxyder rapidement, ce qui affecte la qualité de la surface finale.

- Solution: Effectuer immédiatement les traitements ultérieurs après le sablage, tels que le revêtement, la passivation ou le revêtement de protection, afin de prévenir l'oxydation de la surface.

- Mesures d'amélioration: Utiliser une couverture de gaz inerte sur la surface de la pièce après le sablage pour prévenir l'oxydation lorsqu'une qualité de surface élevée est requise. Contrôler régulièrement l'oxydation à l'aide d'instruments d'inspection de la surface afin de garantir un traitement ultérieur en temps voulu.

Thème 15 : Pollution sonore due aux opérations de sablage

- Description: Les niveaux de bruit élevés générés pendant le sablage peuvent endommager l'ouïe des opérateurs et provoquer une pollution sonore dans l'environnement de travail.

- Solution: Installer des équipements d'isolation du bruit, tels que des panneaux ou des fenêtres insonorisés, à l'extérieur de la chambre de sablage ; ou fournir aux opérateurs des bouchons d'oreille ou des casques antibruit.

- Mesures d'amélioration: Choisissez un équipement de sablage peu bruyant ou modifiez l'équipement existant pour réduire le bruit de fonctionnement.

Problème 16 : Difficulté à assurer la cohérence des effets du sablage

- Description: Dans la production de masse, en particulier avec plusieurs lots, des problèmes de cohérence peuvent survenir.

- Solution: Élaborer des procédures et des normes d'exploitation strictes afin de garantir que chaque opération respecte des paramètres de processus uniformes. Mettre en place une gestion des lots pour étiqueter et enregistrer chaque lot, en suivant les paramètres de sablage et les effets pour garantir la cohérence.

- Mesures d'amélioration: Utiliser des systèmes automatisés d'inspection des surfaces pour contrôler et ajuster les effets du sablage en temps réel afin de garantir l'uniformité pour chaque pièce.

Question 17 : Complexité de l'utilisation de l'équipement de sablage

- Description: Les équipements de sablage de haute précision peuvent avoir des procédures d'utilisation complexes, nécessitant une formation spécialisée pour une utilisation correcte, ce qui affecte l'efficacité de la production.

- Solution: Fournir une formation systématique aux opérateurs afin de s'assurer qu'ils maîtrisent parfaitement les techniques d'utilisation de l'équipement.

- Mesures d'amélioration: Introduire des systèmes de contrôle automatisés pour réduire l'intervention humaine, simplifier le processus d'exploitation et améliorer l'efficacité.

Numéro 18 : Contrôle de la température de l'environnement de sablage

- Description: Des températures trop élevées ou trop basses dans l'environnement de sablage peuvent affecter les effets du sablage ou la performance du support.

- Solution: Installer des systèmes de contrôle de la température dans l'atelier de sablage afin de maintenir des températures de fonctionnement adéquates et contrôler régulièrement les températures ambiantes pour s'assurer qu'elles restent dans une fourchette raisonnable.

- Mesures d'amélioration : Ajuster les paramètres de sablage en fonction des différentes saisons pour garantir des effets de sablage stables. Utiliser des produits de sablage résistants à la température pour réduire l'impact des températures ambiantes sur les performances.

système de contrôle de la température

Résumé des conseils pour optimiser les effets du sablage à l'alumine :

- Choisir la taille des particules et les buses appropriées : Les différentes formes de buses et tailles de particules influent sur les résultats du sablage ; le choix de supports et d'équipements appropriés permet d'améliorer efficacement l'efficacité et la qualité de la surface.

- Optimiser les paramètres de sablage : Réglez précisément la pression, le débit, la distance et l'angle de sablage en fonction des caractéristiques du matériau et des exigences de sablage pour obtenir le meilleur effet de surface.

- Utiliser des abrasifs de haute qualité : Les abrasifs en alumine de haute pureté et de haute qualité peuvent améliorer l'effet de sablage, prolonger la durée de vie des abrasifs et réduire l'usure de l'équipement. Toutefois, il est essentiel de remplacer rapidement les abrasifs inadaptés (très usés, contaminés, etc.) !

- Entretien régulier de l'équipement : La performance de l'équipement est cruciale pour les effets du sablage. Inspectez et entretenez régulièrement l'équipement pour vous assurer qu'il fonctionne de manière optimale.

- Mettre en œuvre le contrôle de l'automatisation : Utiliser des systèmes de sablage intelligents pour surveiller et ajuster les paramètres du processus en temps réel, afin de garantir la cohérence et l'efficacité. Veillez à la synchronisation des opérations et organisez des opérations échelonnées.

- Essais par petits lots : Effectuer des essais par petits lots avant la production à grande échelle pour vérifier les paramètres du processus et l'adéquation de l'équipement, afin de garantir une production sans heurts.

- Former les opérateurs : Les compétences et l'expérience des opérateurs ont une incidence directe sur les résultats du sablage. Dispensez des formations régulières pour améliorer leur niveau de fonctionnement et leur capacité d'adaptation.

- Enregistrer et analyser les données : Enregistrer les paramètres et les résultats de chaque opération de sablage, optimiser en permanence les processus de sablage grâce à l'analyse des données et améliorer la qualité des produits.

- Contrôler l'environnement de travail : Installer des systèmes de dépoussiérage efficaces pour garantir un environnement de sablage propre et stable, réduire les interférences dues à la poussière et aux impuretés, et maintenir une température et une humidité appropriées pour éviter l'impact des conditions environnementales sur les matériaux.

En analysant en profondeur les 18 questions susmentionnées, nous comprenons non seulement les causes de ces problèmes, mais nous trouvons également des solutions et des mesures d'amélioration réalisables. Ces stratégies permettent de relever efficacement les défis opérationnels actuels et fournissent des références pour l'optimisation future des processus. Grâce à une maintenance raisonnable des équipements, à l'optimisation des paramètres et à l'application de technologies avancées, associées à des conseils techniques et à une formation appropriés pour le personnel concerné, nous pouvons améliorer de manière significative les effets du sablage et garantir la cohérence et la stabilité de la qualité des produits. À l'avenir, avec l'exploration et l'application continues de nouvelles technologies, la technologie de sablage à l'alumine libérera sans aucun doute un plus grand potentiel, offrant davantage de possibilités pour le traitement de surface dans diverses industries.

Annexe :

Mesures de sécurité dans le processus de sablage

L'utilisation de produits de sablage à l'oxyde d'aluminium présente certains risques pour la sécurité, tels que l'exposition à la poussière, le bruit et les risques mécaniques. Voici quelques mesures de sécurité essentielles :

- Équipement de protection individuelle (EPI) Les opérateurs doivent porter des vêtements et des gants de protection pour éviter tout contact de la peau avec le produit ou l'équipement de sablage. En outre, ils doivent porter un équipement de protection individuelle approprié, notamment des lunettes de sécurité, des écrans faciaux, des masques anti-poussière ou des respirateurs, pour éviter d'inhaler de la poussière ou de se blesser les yeux. Des bouchons d'oreille ou des casques antibruit sont également nécessaires pour prévenir les lésions auditives dues à une exposition prolongée à des niveaux sonores élevés.

- Système de ventilation des poussières L'installation d'un système efficace de ventilation des poussières dans la zone d'opération de sablage est cruciale. Il permet de réduire efficacement la concentration de poussière et d'améliorer la qualité de l'air dans l'environnement de travail. Les salles de sablage modernes sont généralement équipées de systèmes de dépoussiérage qui collectent et filtrent la poussière afin d'éviter qu'elle ne se répande dans d'autres zones de travail.

- Formation des opérateurs Une formation régulière des opérateurs à la sécurité est essentielle pour renforcer leur sensibilisation à la sécurité et leurs capacités de réaction en cas d'urgence. Le contenu de la formation doit inclure l'utilisation correcte des équipements de protection, les procédures opérationnelles de sécurité, l'entretien des équipements et les mesures d'urgence en cas d'accident, ce qui contribue à réduire les incidents de sécurité causés par un fonctionnement inadéquat.

- Préparation aux situations d'urgence Un plan d'urgence bien conçu doit être mis en place dans la zone d'opération de sablage, comprenant des mesures pour faire face aux incendies, aux explosions ou à d'autres situations d'urgence. Veillez à ce que des équipements d'extinction d'incendie et des fournitures de premiers secours adéquats soient disponibles sur le site et organisez régulièrement des exercices d'urgence afin d'améliorer les capacités de réaction des opérateurs.