Соединение между полиамидом 6 и полистиролом

27 сентября 2024 года

В мире пластиковых материалов полиамид (широко известный как нейлон) и полистирол - два широко используемых полимерных материала, имеющих важное прикладное значение. С научно-техническим прогрессом и непрерывным развитием промышленности эти два материала играют незаменимую роль во многих областях. Цель этой статьи - изучить основные различия между полиамидом 6 и полистиролом, а также представить соответствующие средства дефляширования, чтобы помочь читателям лучше понять их соответствующие характеристики, области применения и стандарты выбора подходящих материалов.

Обзор полиамида

Полиамид - важный класс синтетических полимерных материалов, широко используемых в текстиле, автомобилях, электронике и инженерных пластиках. Полиамид обычно получают путем реакции полимеризации, и его основные виды включают полиамид 6 (нейлон 6), полиамид 66 (нейлон 66) и др. Эти материалы известны своей превосходной термостойкостью, износостойкостью и химической стабильностью.

- Состав материала и процесс производства: Синтез полиамида обычно осуществляется путем реакции полимеризации алифатических диацидов и аминных соединений. Этот процесс может осуществляться различными методами, такими как кольцевая полимеризация и реакция поликонденсации. Состав полиамида определяет его превосходные физические и химические свойства, что делает его востребованным в ответственных областях применения.

- Основные характеристики:

- Термостойкость: Полиамид имеет высокую температуру плавления (около 220-260°C), что позволяет ему сохранять хорошие эксплуатационные характеристики в условиях высоких температур.

- Износостойкость: Износостойкость полиамида позволяет широко использовать его в механических деталях и фрикционных материалах.

- Химическая стабильность: Он демонстрирует хорошую устойчивость ко многим химическим веществам и подходит для использования в различных промышленных средах.

Обзор полистирола

Полистирол - это легкий, жесткий и доступный пластиковый материал, который широко используется в упаковке, бытовых товарах, электронике и строительстве. Полистирол можно разделить на обычный полистирол (PS) и высокоударный полистирол (HIPS), последний из которых основан на обычном полистироле с добавлением резины для повышения прочности.

- Состав материала и процесс производства: Синтез полистирола в основном осуществляется путем реакции свободнорадикальной полимеризации мономеров стирола. Этот процесс прост и недорог, подходит для крупномасштабного производства.

- Основные характеристики:

- Легкий вес: Низкая плотность полистирола делает его идеальным упаковочным материалом.

- Хорошая формуемость: Полистирол можно обрабатывать различными методами формования (например, литьем под давлением и экструзией) и гибко адаптировать к различным требованиям к продукции.

- Прозрачность: Некоторые виды полистирола обладают хорошей прозрачностью и подходят для прозрачной упаковки и демонстрации продукции.

Основные различия между двумя компонентами

Полиамид и полистирол имеют существенные различия в химической структуре, физических свойствах и областях применения, что позволяет использовать их в разных случаях.

- Различия в химической структуре:

Молекулы полиамида содержат амидные (-C(O)NH-) функциональные группы, в то время как полистирол полимеризуется из мономеров стирола. Молекулярная структура полиамида придает ему превосходные механические свойства и термостойкость.

- Физические свойства:

Полиамиды обычно имеют более высокую плотность (около 1,1-1,2 г/см³), в то время как полистирол имеет более низкую плотность (около 1,04 г/см³). Полиамиды обладают более высокой твердостью и хорошей ударопрочностью, в то время как полистирол хрупок.

- Тепловые свойства:

Полиамиды обычно имеют более высокую температуру плавления, чем полистирол, и могут работать при более высоких температурах. Полистирол имеет относительно низкую температуру тепловой деформации, что подходит для применения в криогенных средах.

- Химическая стойкость:

Полиамид устойчив ко многим химическим веществам, в то время как полистирол чувствителен к некоторым растворителям (например, спирту) и склонен к набуханию или растрескиванию.

- Различия в областях применения:

Полиамид широко используется в автомобильных деталях, механических конструкциях и текстиле, где требуется высокая прочность и термостойкость, в то время как полистирол в основном применяется в более легких и экономичных областях, таких как упаковка, потребительские товары и корпуса электронных устройств.

Разобравшись с характеристиками двух пластиковых компонентов - полиамида и полистирола, мы можем более подробно рассмотреть три родственных средства размыва: нейлоново-полиамидные средства размыва, криогенные средства размыва и полистироловые шарики для размыва. Эти три средства не только имеют свои характеристики по составу материала, но также имеют очевидные различия по твердости, форме, цвету и сценариям применения.

Нейлоновые полиамидные средства для размыва

- Состав материала: Нейлоновые полиамидные средства размыва в основном изготавливаются из полиамидной смолы 6 (нейлон 6). Полиамид известен своими превосходными механическими свойствами и износостойкостью и подходит для сложных задач по размыву.

- Твердость: Нейлоново-полиамидные средства для дефляширования обычно имеют твердость от 54 до 62 единиц по Барколу и обладают хорошей гибкостью, что позволяет им адаптироваться к заготовкам различной формы.

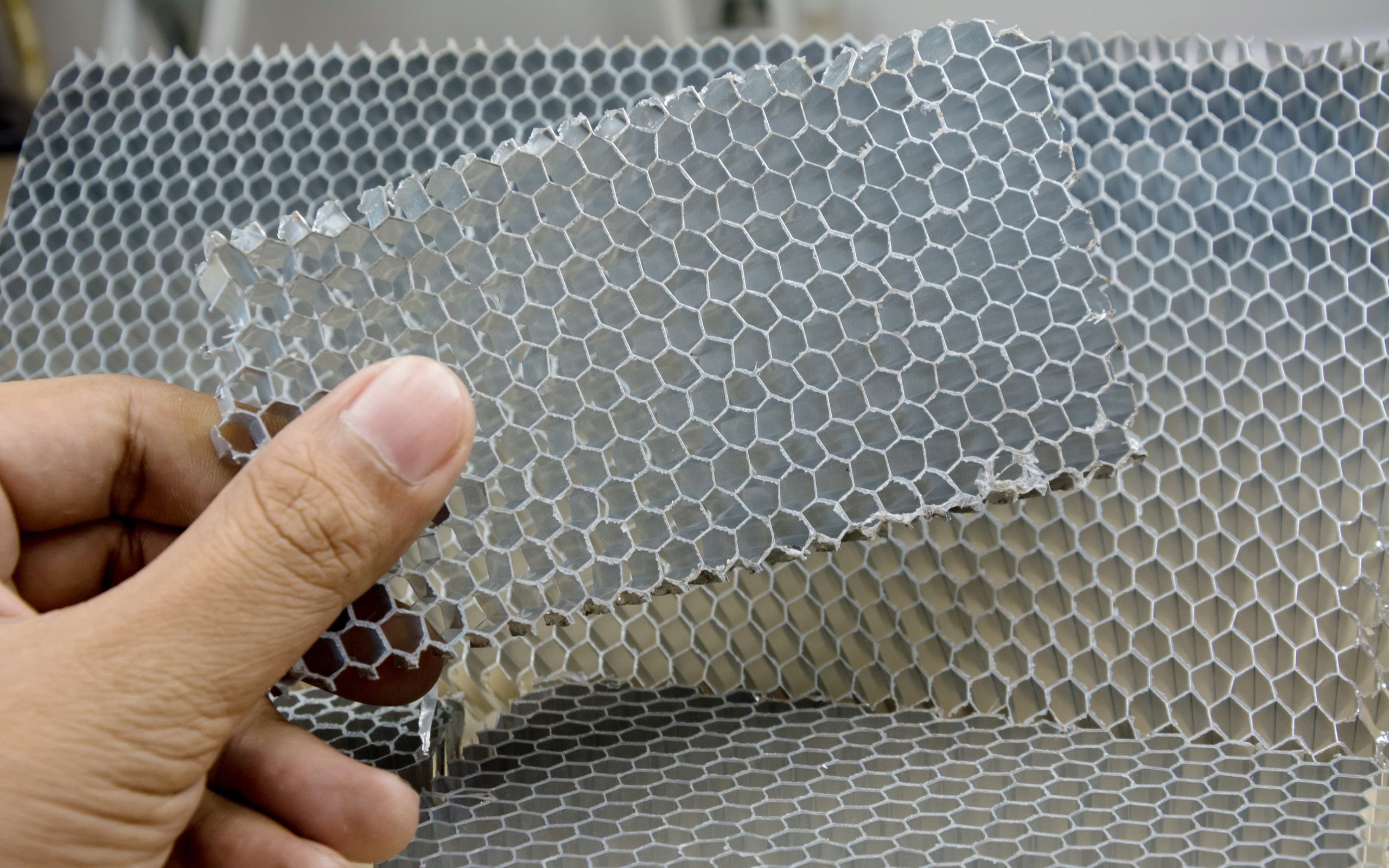

- Форма и цвет: Как правило, этот материал может быть цветным, чаще всего используются желтый и красный цвета, что позволяет легко различать его в процессе работы. Форма частиц - цилиндр или шестигранник с одинаковым диаметром и высотой. Они очень мелкие, мягкие и легкие, что позволяет добиться лучшего эффекта дефляширования, не повреждая заготовку.

- Преимущества

- Эффективное обезжиривание: нейлон полиамид 6 обладает хорошими режущими свойствами и может быстро удалять заусенцы на поверхности заготовки.

- Не повреждает подложку: Благодаря своей мягкости, он подходит для прецизионных деталей и не вызывает царапин или повреждений на подложке.

- Сильная износостойкость: Она позволяет сохранить производительность при длительном использовании, уменьшить частоту замены и снизить производственные затраты.

- Экологически чистые и нетоксичные: По сравнению с некоторыми химическими методами дефляширования, использование нейлон-полиамидных средств дефляширования является более экологичным.

- Применимые сценарии: Широко используется в медицинских приборах, автомобильных деталях, аэрокосмической и других отраслях промышленности, особенно подходит для прецизионной обработки с высокими требованиями к качеству поверхности.

Криогенная среда для дефляширования

- Состав материала: Криогенная среда для дефляширования обычно изготавливается из полиамидной смолы. Эти материалы отличаются хорошей прочностью и стабильностью в криогенных условиях и подходят для специальных процессов дефляширования.

- Твердость: Твердость криогенной среды для дефляширования низкая, обычно от 3 до 4 единиц по шкале Мооса, что обеспечивает отсутствие дополнительных повреждений заготовки при удалении заусенцев.

- Форма и цвет: Эта среда в основном молочно-белого цвета, а форма частиц - цилиндр или шестигранник с одинаковыми диаметром и высотой.

- Преимущества

- Криогенный режим работы: Может использоваться в низкотемпературных средах и подходит для чувствительных к температуре деталей.

- Хорошая адаптируемость: Благодаря своей мягкости средство подходит для заготовок различной формы, обеспечивая большую гибкость.

- Высокая безопасность: При криогенной дефляшировке не образуются вредные газы, что более безопасно и экологично.

- Экономичность: По сравнению с другими высокоэффективными средствами дефляширования, стоимость криогенных средств дефляширования более экономична и подходит для крупномасштабного производства.

- Применимые сценарии: Подходит для таких отраслей промышленности, как аэрокосмическая, электронная и производство пластмассовых изделий, особенно в ситуациях, когда требуется криогенная дефляшинг, и позволяет эффективно защитить целостность изделия.

Полистироловые бусины для дефляширования

- Состав материала: Полистироловые шарики для размыва изготавливаются из полистирольной смолы, которая отличается легкостью и простотой формовки.

- Твердость: Полистирол имеет относительно низкую твердость, как правило, от 46 до 54 единиц по Барколу, что подходит для общего применения в качестве дефляжа.

- Форма и цвет: Обычно прозрачные и сферические по форме, что удобно для равномерного использования при пескоструйной обработке.

- Преимущества

- Легкий вес: Легкие характеристики полистирола облегчают работу с ним во время пескоструйной обработки и снижают нагрузку на оборудование.

- Низкая стоимость: По сравнению с другими средствами дефляширования, полистирольные дефляжные шарики имеют более низкую стоимость и подходят для крупномасштабного производства.

- Широкое применение: Полистирол обладает отличными технологическими характеристиками и подходит для использования в различных промышленных условиях.

- Хорошая формуемость: Он может адаптироваться к сложным формам заготовок и обеспечивать равномерное удаление заусенцев.

- Применимые сценарии: Широко используется в таких отраслях, как производство электронных изделий, игрушек и упаковочных материалов, подходит для общей обработки поверхности.

Сравнение 3 средств для дефляширования

Сходства

Все три средства для дефляширования предназначены для удаления заусенцев на поверхности заготовок и повышения качества продукции. Все они обладают определенной степенью гибкости, позволяющей адаптироваться к заготовкам различной формы, чтобы не повредить подложку.

Разница

- Состав материала

Нейлоновые полиамидные среды и криогенные дефляширующие среды в основном изготовлены из полиамидной смолы, а полистироловые дефляширующие шарики - из полистирольной смолы.

- Разница в твердости

Нейлоновые полиамидные средства размыва имеют самую высокую твердость и подходят для высокоточной обработки; криогенные средства размыва имеют более низкую твердость; полистироловые шарики размыва находятся между ними по твердости и подходят для общего применения.

- Диапазон допустимых температур

Нейлоново-полиамидные средства для дефляширования стабильно работают при высоких температурах, а их температура плавления находится в диапазоне 200-250°C. Благодаря своей превосходной термостойкости он подходит для обработки материалов или сценариев применения с повышенной термостойкостью. Напротив, криогенные средства для дефляширования особенно подходят для криогенных сред, в частности для обработки деталей в замороженном состоянии. Они обычно сохраняют отличные рабочие характеристики при температуре -80°C и подходят для процессов криогенной дефляшизации и обработки высокоточных заготовок небольшого размера. Полистирол имеет более низкую рабочую температуру и температуру плавления около 100°C. Он подходит для обработки поверхностей при низких и нормальных температурах, но плохо работает в высокотемпературных средах. Он подходит для легких отраслей промышленности, где не требуются высокотемпературные операции.

- Применимые сценарии

Нейлоновые полиамидные средства размыва больше подходят для рынка высокого класса, криогенные средства размыва предназначены для специальных применений; полистироловые шарики для размыва являются предпочтительным выбором для экономичных применений.

- Эффект лечения

Гибкость нейлон-полиамидных сред для дефлашинга позволяет использовать их для обработки деталей сложной формы, а обработанная поверхность получается относительно гладкой и высокоточной. Криогенные средства для дефляшинга особенно подходят для использования в высокоточном производстве с высоким уровнем блеска, например, при изготовлении медицинских приборов и деталей аэрокосмической техники. Точность поверхности чрезвычайно высока, а вторичное повреждение заготовки практически отсутствует, что делает их идеальным выбором для работы в условиях повышенного спроса. Полистироловые шарики для дефляширования в основном используются в легкой и электронной промышленности. Хотя они обладают сильной способностью к дефляшированию, точность обработки их поверхности относительно низкая, что делает их пригодными для обработки больших площадей неточных заготовок.

- Срок службы

Нейлоново-полиамидные средства размыва известны своей превосходной износостойкостью и могут сохранять длительный срок службы при частом использовании с высокой интенсивностью. Благодаря прочности материала потери в процессе эксплуатации невелики. Криогенные средства дефляширования обычно используются в чрезвычайно криогенных средах, а потери на трение в криогенных средах чрезвычайно малы, что подходит для частого использования. Однако полистироловые шарики для размыва имеют относительно низкую износостойкость, особенно при интенсивном использовании, и их срок службы относительно невелик. Из-за малого веса и низкой стоимости они обычно используются для разового или краткосрочного применения.

- Экономические выгоды

Первоначальная стоимость нейлона относительно высока, но ресурсов много, и стоимость можно контролировать. Кроме того, благодаря прочности, длительному сроку службы и низким затратам на обслуживание, стоимость при длительном использовании очень высока. Хотя в состав криогенной дефляжной среды также входит нейлон 6, из-за особенностей его использования и производственного процесса стоимость приобретения может быть выше, но расход крайне низок. Полистирольные шарики для дефляширования имеют самую низкую стоимость и богатое сырье. Однако из-за низкой износостойкости они быстро расходуются, особенно при высокоинтенсивных операциях, и имеют относительно короткий срок службы.

- Безопасность эксплуатации

Нейлон обладает высокой эксплуатационной безопасностью и является нетоксичным материалом. Он не выделяет вредных газов или побочных продуктов при использовании в пределах нормального температурного диапазона. При использовании он не причиняет очевидного вреда операторам и окружающей среде. Криогенная среда для дефляширования сама по себе относительно безопасна, но поскольку она должна использоваться в чрезвычайно криогенной среде, могут возникнуть определенные угрозы безопасности при эксплуатации холодильного оборудования. Для защиты операторов и предотвращения обморожений требуются строгие меры безопасности. Полистирол более безопасен в эксплуатации при комнатной температуре, но при высоких температурах он может выделять вредные газы, поэтому необходимо избегать высокотемпературных операций. В то же время этот тип носителя относительно легкий и подвержен образованию пыли. Во время использования следует обращать внимание на фильтрацию воздуха, чтобы предотвратить вдыхание.

Полиамид и полистирол обладают уникальными свойствами и областями применения. Понимание различий между ними поможет инженерам и дизайнерам принимать более взвешенные решения при выборе материалов. Для приложений, требующих долговечности и высокой производительности, полиамид, несомненно, является лучшим выбором; в то время как для изделий с повышенными требованиями к экономичности и легкости больше подходит полистирол. Всестороннее рассмотрение всех аспектов позволяет выбрать правильный пластиковый материал, что является ключом к успеху продукта.

Фильтры