Тип II VS Тип III: как правильно выбрать пластиковый носитель

3 декабря 2024 года

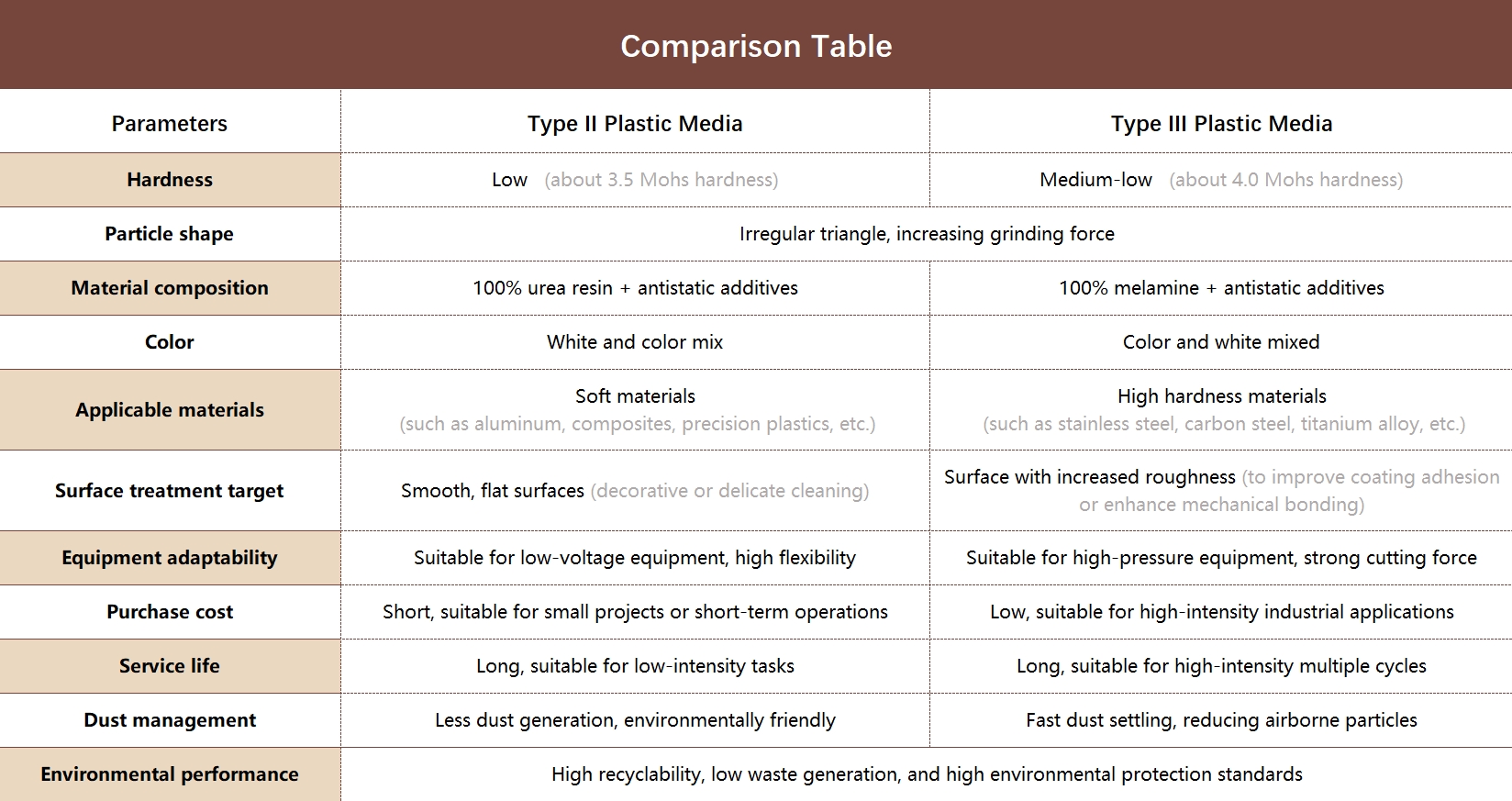

Пластиковые среды типа II и типа III широко используются в пескоструйных работах благодаря своей превосходной производительности и универсальности, особенно для чувствительных и деликатных деталей. В чем разница между ними? Как сделать правильный выбор для различных задач и материалов?

Основные области применения

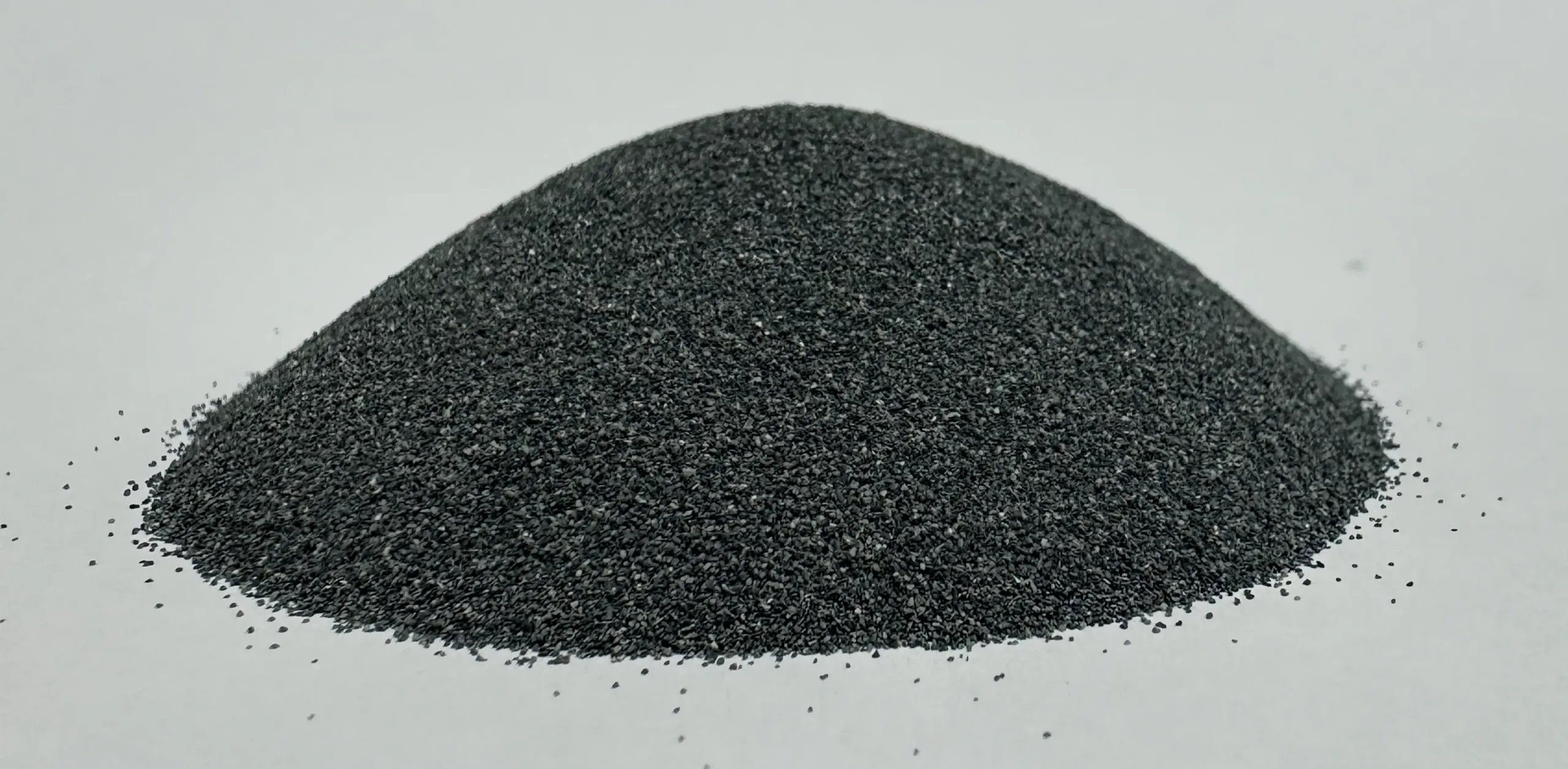

Пластиковые носители типа III

- Обслуживание промышленного оборудования

Более высокая твердость и режущая сила пластиковых сред типа III позволяет быстро очищать поверхности стального оборудования или крупных машин, повышая эффективность обработки и снижая частоту использования средств.

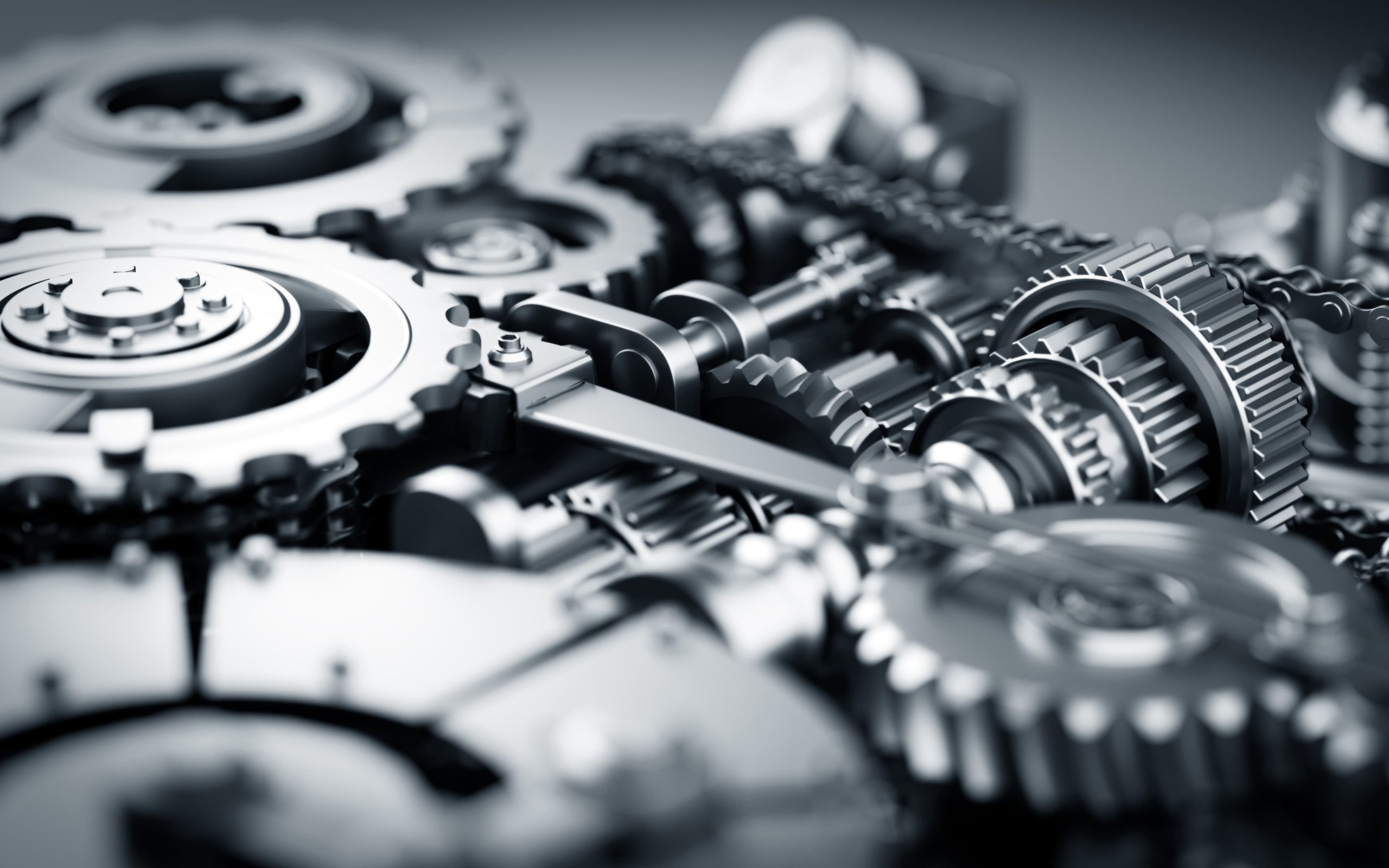

- Ремонт автомобилей и восстановление деталей

Превосходно работает при очистке, например, деталей двигателя или конструкций шасси, эффективно удаляя загрязнения и создавая идеальную поверхность для последующей окраски или сборки.

- Очистка стекловолокна и композитных материалов

Неправильные формы и небольшие размеры облегчают работу с этими сложными материалами, обеспечивая эффективность очистки и предотвращая чрезмерную резку.

- Высокотехнологичная предварительная обработка лакокрасочного покрытия

Сильные режущие свойства быстро выполняют задачи по шероховатости и значительно улучшают адгезию последующего покрытия.

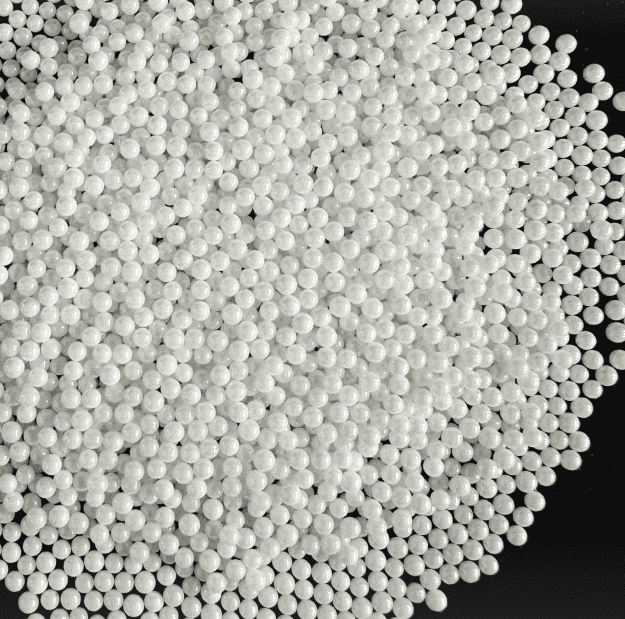

Пластиковые носители типа II

- Аэрокосмическая промышленность

Низкая твердость пластиковых сред типа II эффективно удаляет оксидные слои, старые покрытия и грязь, не повреждая подложку, что делает их идеальными для очистки внутренних конструкций самолетов и легких металлических деталей.

- Электронные компоненты и печатные платы

Бережно удаляют грязь с чувствительных участков, избегая повреждения токопроводящих дорожек, которое может быть вызвано абразивами повышенной твердости.

- Прецизионные пластиковые детали и пресс-формы

Точно очищать формы и готовые поверхности, сохраняя гладкость и функциональность.

Общие черты

Хотя пластиковые носители типа II и типа III различаются по конкретным сценариям применения, они оба подходят для различных материалов, включая, но не ограничиваясь ими:

- Стекловолокно

- Алюминий

- Медь/латунь

- Пластик/резина

- Электронные компоненты и печатные платы

- Другие композитные материалы

Основные функции

- Очистка поверхности: Удаляет оксидные слои, грязь и старые покрытия на поверхности, обеспечивая чистоту подложки.

- Оптимизация поверхности: Улучшает эстетику, функциональность или адгезию последующих покрытий за счет изменения текстуры поверхности.

Однако при выполнении конкретных операций потребности клиентов часто связаны с более детальными соображениями, такими как свойства материалов, стоимость, экологические требования и т. д. Мы подробно обсудим эти вопросы, чтобы помочь клиентам сделать правильный выбор в соответствии с их реальной ситуацией.

Факторы при выборе абразивных материалов

При проведении пескоструйных работ выбор правильного абразивного материала - это ключ к обеспечению эффекта обработки и эффективности затрат. Следующие пять основных факторов дадут клиентам четкие ориентиры.

Материалы, подлежащие пескоструйной обработке

Различные типы материалов предъявляют свои требования к твердости, силе удара и методам обработки абразивов:

Мягкие материалы

- Очистка алюминиевых деталей в аэрокосмической отрасли

- Обработка поверхности изделий из стекловолокна

- Обеззараживание прецизионных пластиковых деталей и т.д.

(например, алюминиевые сплавы, композитные материалы и пластиковые детали) Поверхность относительно мягкая и легко повреждается или деформируется при ударе, поэтому необходимо выбирать абразивные материалы с низкой твердостью и малой силой удара для достижения мягкого эффекта очистки.

Поэтому для таких материалов больше подходит пластиковая среда типа II. Его меньшая твердость и меньшая плотность позволяют защитить подложку от повреждений при удалении поверхностных загрязнений и оксидных слоев.

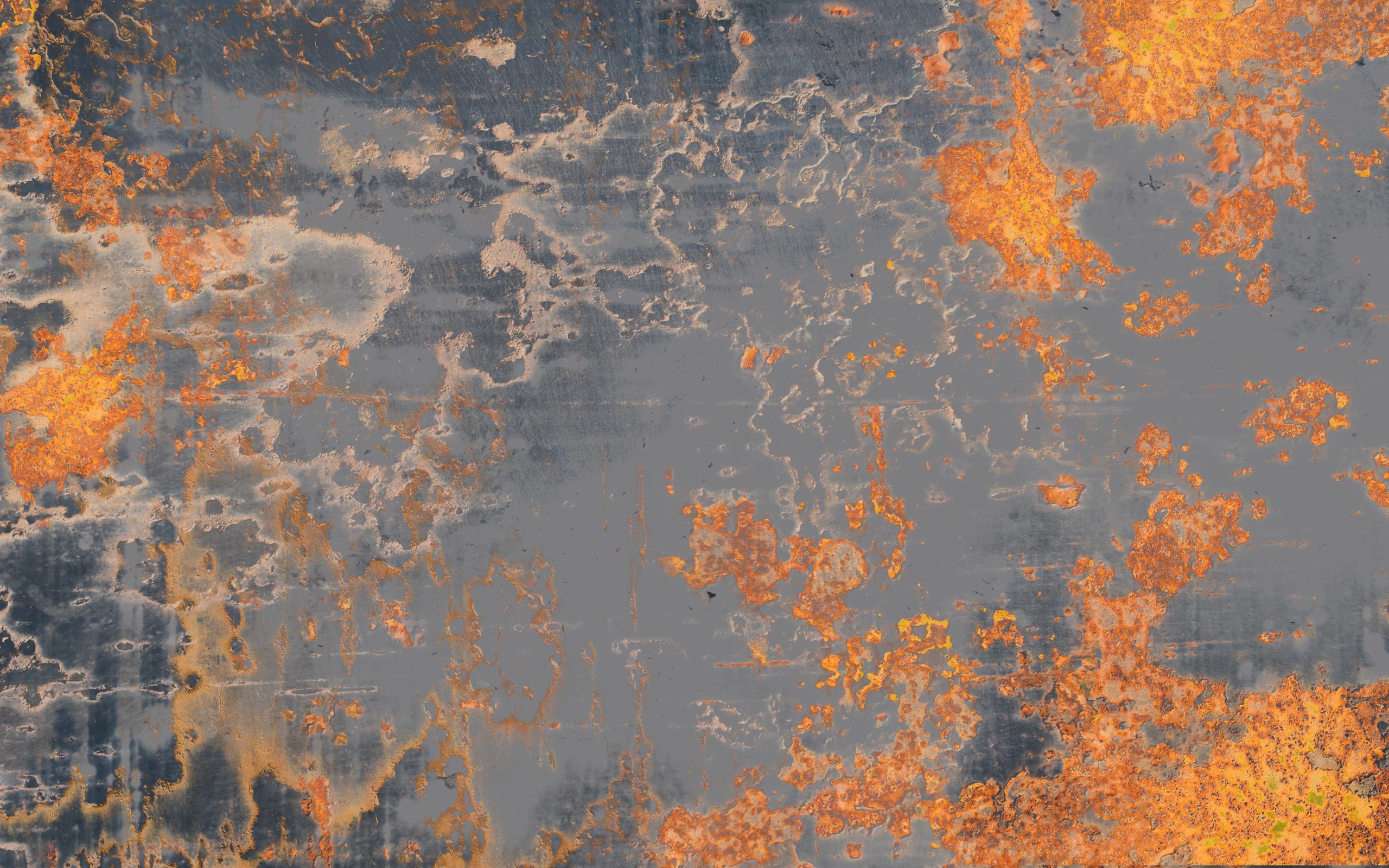

Материалы с высокой твердостью

- Удаление ржавчины с поверхности промышленного оборудования

- Очистка крупных конструктивных элементов от старой краски

- Обработка поверхности деталей из износостойкого сплава

(Такие как нержавеющая сталь, углеродистая сталь, титановый сплав) обычно обладают высокой прочностью и износостойкостью, а ржавчина или покрытие на поверхности относительно стойкие. Для повышения эффективности очистки необходимо использовать средство с более высокой твердостью и острой формой частиц.

Пластиковая среда типа III обладает самой высокой твердостью среди пластиковых сред, а ее острые угловатые частицы позволяют быстро очищать стойкие покрытия или слои ржавчины, сохраняя при этом высокую эффективность обработки.

Резюме

В зависимости от свойств материала, для мягких материалов рекомендуется отдавать предпочтение типу II, чтобы обеспечить безопасность и точность обработки заготовки, а для высокотвердых и труднозагрязняемых поверхностей больше подходит тип III, который позволяет значительно повысить эффективность работы.

Отделка поверхности

Одной из основных целей пескоструйной обработки является корректировка шероховатости поверхности заготовки. Различные задачи по очистке или обработке предъявляют разные требования к шероховатости поверхности, что влияет на выбор абразивного материала.

Шероховатая поверхность

- Предварительная обработка поверхности перед покраской для обеспечения долговременной адгезии покрытия.

- Шероховатость поверхности промышленного оборудования или крупных заготовок.

- Обработка склеиваемых деталей или сварных поверхностей для повышения эффективности склеивания.

Для некоторых промышленных применений требуется более высокая шероховатость поверхности, чтобы обеспечить прочное сцепление покрытия или связующего материала. Для таких операций обычно выбирают среды с более сильной режущей способностью. Поскольку тип III обычно имеет угловатую форму частиц, он обладает более сильной ударной и режущей способностью, что позволяет быстро придать поверхности шероховатость, улучшить адгезию и прочность механического сцепления.

Гладкая поверхность

- Очистка и полировка деталей оптических приборов.

- Декоративная обработка точных пластиковых или композитных деталей.

- Тонкая пескоструйная обработка электронных компонентов или тонкостенных деталей.

Для наружной отделки или прецизионных обработанных деталей заказчики обычно хотят получить гладкую и однородную поверхность, чтобы усилить визуальный эффект или удовлетворить функциональные требования. В таких сценариях предпочтительнее использовать среды с меньшей ударной нагрузкой и меньшим износом. Пластиковая среда типа II является более подходящей. Его мягкое воздействие позволяет удалять поверхностные загрязнения, сохраняя целостность и гладкость поверхности заготовки.

Резюме

Если ваша цель - добиться чистой, гладкой поверхности, лучше выбрать тип II, особенно для заготовок с высокими требованиями к внешнему виду или целостности поверхности; если цель - увеличить шероховатость, чтобы соответствовать функциональным требованиям, больше подойдет тип III, обладающий режущей способностью.

Совместимость с существующим оборудованием

Выбор абразивного материала зависит не только от требований к обрабатываемой детали, но и от совместимости с имеющимся пескоструйным оборудованием. Тип оборудования, давление абразива, форма сопла и т. д. могут повлиять на эффект пескоструйной обработки и срок службы абразива.

Оборудование низкого давления

Обычно подходит для обработки более легких сред, таких как пластиковые абразивы. Этот тип оборудования имеет более низкие требования к износостойкости сопла, но в большей степени зависит от гибкости и стабильности формы материала.

Абразивы типа II имеют относительно низкую плотность (около 1,48-1,52 г/см³), а неправильная треугольная форма частиц позволяет им равномерно воздействовать на поверхность при пескоструйной обработке, что особенно удобно для небольших или портативных пескоструйных систем с ограниченным выходным давлением оборудования.

Оборудование высокого давления

Разработанный для работы со средами высокой твердости и плотности, он может обеспечить достаточную силу удара по стойким покрытиям и ржавчине, но требует повышенной износостойкости сопла и внутренних стенок оборудования.

Пластиковая среда типа III очень хорошо подходит для пескоструйного оборудования высокого давления (особенно для оборудования с соплами высокой твердости). Он может в полной мере реализовать режущие свойства своих угловатых частиц при сильном ударе и обладает повышенной износостойкостью. Он может сохранять свою целостность и эффективность при длительной работе под высоким давлением.

Резюме

С точки зрения адаптации к оборудованию, характеристики типа II делают его более подходящим для оборудования низкого давления и портативного оборудования, особенно с точки зрения гибкости и защиты оборудования; в то время как тип III может показать более высокую способность очистки в условиях высокого давления, подходящую для оборудования промышленного класса и высокоинтенсивных задач.

Факторы стоимости

Стоимость является ключевым фактором при выборе абразивных материалов. Стоимость пескоструйной обработки включает в себя не только цену покупки абразива, но и его долговечность, возможность переработки и потенциальное воздействие на оборудование и обрабатываемую деталь.

Стоимость закупок

Стоимость производства как типа II, так и типа III относительно невысока, поэтому их рыночная цена конкурентоспособна. Разница заключается в том, что тип II особенно подходит для малых предприятий или разовых проектов, чувствительных к затратам. Тип III, как правило, обеспечивает высокую экономическую эффективность в высокотехнологичных промышленных приложениях.

Срок службы

Долговечные абразивы можно использовать многократно, что снижает стоимость одной очистки. Тип III обладает значительно большей износостойкостью, чем тип II, благодаря более высокой твердости и прочности, и подходит для промышленных сценариев с большим количеством циклов, что позволяет снизить общие затраты в долгосрочной перспективе.

Сопутствующие расходы

Включая расходы на обслуживание оборудования, меры по борьбе с пылью и компенсацию за повреждение заготовок, которое может быть вызвано неправильным использованием.

Пластиковые носители типа II:

- Меньший износ оборудования позволяет сократить частоту замены насадок и труб.

- Благодаря легким частицам в процессе распыления образуется меньше пыли, что позволяет сократить расходы на уборку пыли.

Пластиковые носители типа III:

- Лучшая производительность в оборудовании высокого давления. Несмотря на самую высокую твердость среди пластиковых сред, они практически не вызывают износа сопла и внутренних стенок оборудования, что позволяет сократить расходы на техническое обслуживание.

- Более тяжелые частицы могут привести к увеличению расходов на транспортировку и хранение, но в то же время уменьшают количество взвешенной пыли в воздухе после распыления, что помогает оптимизировать рабочую среду.

Резюме

По стоимости эти две среды сопоставимы, обе они экономичны, а также обладают износостойкостью при последующем использовании и экономически эффективны в долгосрочной перспективе.

Экологические проблемы

Включает в себя возможность вторичной переработки абразивных материалов, выбросы пыли, потенциальные риски загрязнения окружающей среды, а также соответствие законам и нормам.

Возможность вторичной переработки

Экологически чистые абразивные материалы должны обладать высокой способностью к переработке, чтобы снизить частоту и стоимость утилизации отходов. Пластиковые материалы типа II и типа III пригодны для вторичной переработки, а частота их поломки при многократном циклировании низка, что значительно повышает эффективность переработки.

Борьба с пылью

Чрезмерное количество пыли не только влияет на рабочую среду, но и может угрожать здоровью работников. Поэтому форма, плотность и прочность абразива напрямую влияют на уровень пыли.

Благодаря низкой плотности и неправильной форме частиц типа II в процессе распыления образуется меньше пыли, нет остатков, а утилизация отходов проста.

Благодаря высокой плотности и более правильной форме частиц типа III, пыль, образующаяся в процессе распыления, быстро оседает, что значительно снижает концентрацию взвешенных частиц в воздухе и уменьшает потенциальную угрозу пыли для здоровья работников.

Соблюдение нормативных требований

Экологические нормы в различных регионах предъявляют строгие требования к стандартам выбросов для промышленных предприятий. Выбор абразивных материалов, соответствующих требованиям, может снизить юридические риски, с которыми сталкиваются предприятия.

Отходы типа II состоят в основном из пластиковых субстратов, которые можно централизованно перерабатывать и использовать повторно. Стандартизированная обработка позволяет снизить риск загрязнения микропластиком.

Тип III - нетоксичный и безвредный, с незначительным риском образования микропластика. Он может полностью соответствовать строгим экологическим стандартам и особенно популярен на европейском и американском рынках. Его часто рекомендуют для высококлассных проектов по защите окружающей среды.

Резюме

С точки зрения экологических характеристик тип II подходит для кратковременных легких операций, а его низкое пылеобразование - для компаний со строгими требованиями к рабочей среде; в то время как высокая долговечность и низкое образование отходов типа III больше подходят для промышленных проектов, которые стремятся к долгосрочным экологическим преимуществам. Предприятиям необходимо выбрать наиболее подходящий носитель в зависимости от интенсивности эксплуатации и требований к соблюдению экологических норм.

Обзор кейса

Общие сведения:

Перед производителем промышленного оборудования стоит ключевая задача - снизить выбросы пыли при полировке и продлить срок службы расходных материалов при сохранении качества деталей. Хотя традиционные абразивные материалы (например, стеклянные шарики) позволяют добиться гладкого эффекта, их высокая степень фрагментации приводит к частой замене расходных материалов и высоким общим затратам.

Задачи:

- Экологичность: Традиционные носители генерируют много пыли, что негативно сказывается на здоровье работников и соблюдении экологических норм.

- Долговечность: Существующие абразивные материалы имеют ограниченный срок службы при высокоинтенсивном шлифовании и часто нуждаются в замене.

- Экономичность: Увеличение частоты замены напрямую ведет к повышению эксплуатационных расходов.

Решение:

После многочисленных испытаний заказчик выбрал пластиковые абразивные материалы Type II, которые обладают следующими характеристиками:

- Неправильная треугольная форма частиц позволяет повысить эффективность измельчения и увеличить охват.

- Снижение твердости, уменьшающее возможные повреждения поверхностей деталей.

Результаты:

- 30% более длительный срок службы расходных материалов: По сравнению со стеклянными шариками, тип II имеет более низкий уровень пылеобразования 25% и требует меньшего обслуживания.

- 15% снижает общую стоимость: Снижается частота замены расходных материалов и повышается эффективность производства. [1]

- Соблюдение экологических норм: Заказчик выполнил требования стандарта OSHA по выбросам пыли и повысил уровень защиты здоровья сотрудников.

Сценарий применения:

Компания, занимающаяся техническим обслуживанием самолетов, использует пластиковый абразив Type III для очистки деталей авиационных двигателей и композитных поверхностей. Цель - удалить покрытия и загрязнения, сохранив целостность материала и не вызвав деформации или перегрева.

Используемый абразив: Тип III Меламин 12-16 ячеек (1,7-1,2 мм) для тонкой очистки.

Цели очистки:

- Авиационные композиты: Удалите с поверхности старые покрытия и антикоррозийные герметики.

- Детали из алюминиевого сплава: Удалите слои коррозии и сохраните гладкую поверхность.

Результаты:

- Время уборки сокращается на 30% [2] по сравнению с традиционными методами нанесения стеклошариков, а однородность поверхности значительно улучшается.

- На подложке не возникает деформации или термического напряжения.

- Соответствует стандарту MIL-P-85891 (военный стандарт снятия покрытия).

Получите индивидуальное решение для пескоструйной обработки прямо сейчас!

Мы предоставляем бесплатные профессиональные консультации, чтобы помочь вам точно выбрать наиболее подходящие материалы для пескоструйной обработки.

Просто пришлите нам свои образцы, и мы проведем испытания в соответствии с вашими конкретными потребностями и порекомендуем лучшие пескоструйные материалы (отдельные или комбинированные).

Кроме того, мы поддерживаем пробные испытания небольших партий, чтобы вы могли проверить эффект и убедиться в правильности своего выбора.

Хотите узнать больше о нашей продукции или получить предложение? Оставьте свою контактную информацию!

В то же время не забудьте добавить наш сайт в закладки. Мы будем регулярно обновлять блог, чтобы предоставить вам больше отраслевой информации и практических советов, которые помогут вам сделать каждую пескоструйную операцию более эффективной и выдающейся.

Нажмите на ссылку чтобы связаться с нами!

[1] Анализ примеров применения с веб-сайта Extrude Hone

[2] В соответствии с делом на официальном сайте Kramer Industries