Как циркониевые шарики разделяют материалы сердцевины литиевых батарей?

24 декабря 2024 года

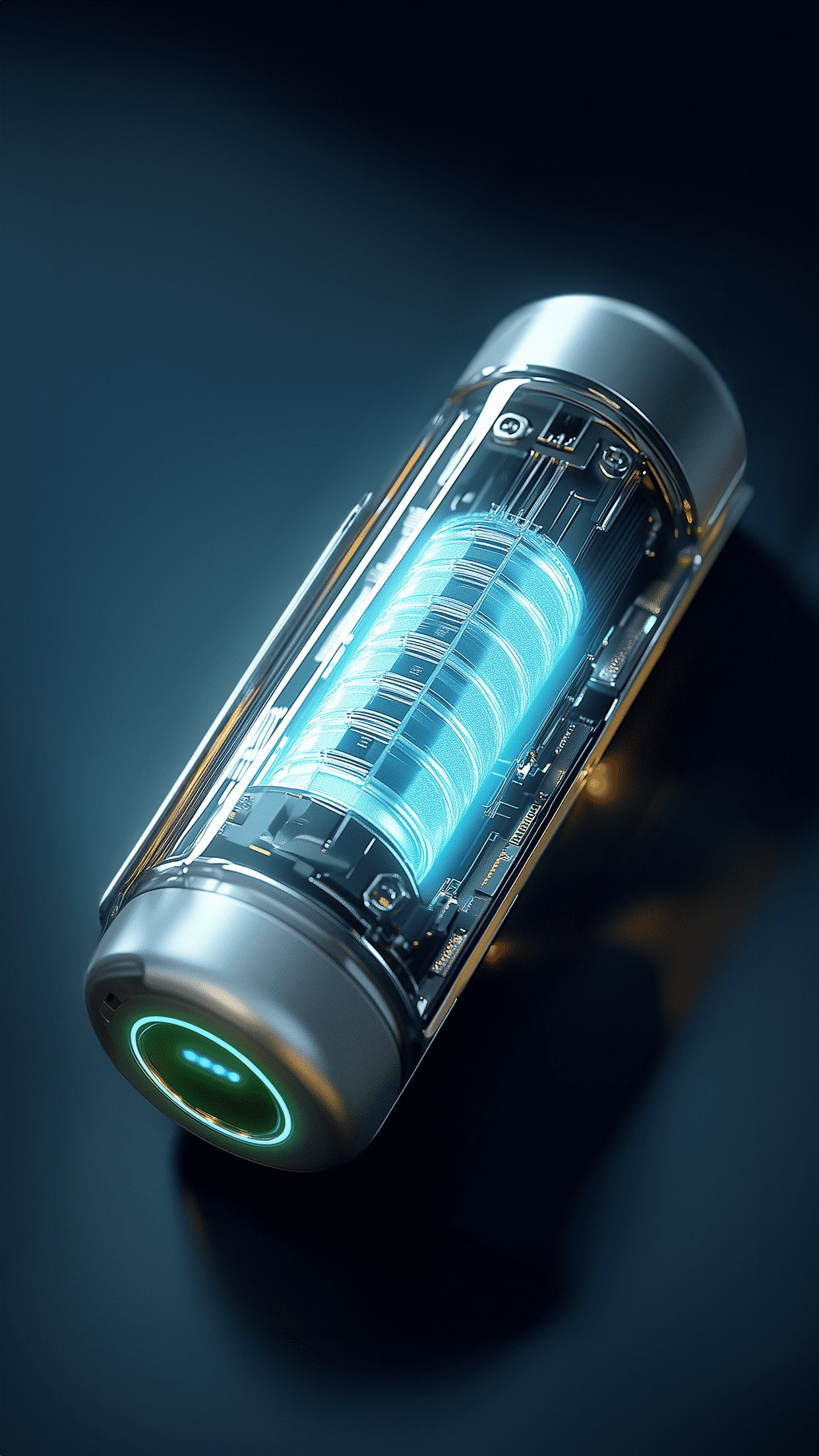

Литиевые батареи - ключевой компонент современной науки и техники. Но как обеспечить стабильность характеристик и высокую чистоту электродных материалов при производстве литиевых батарей?

Производительность батарей часто зависит от размера частиц и однородности дисперсии активных материалов, а эти параметры напрямую влияют на плотность энергии, срок службы и безопасность батарей. Однако в традиционных процессах измельчения и диспергирования материалы легко ограничиваются в производительности из-за загрязнения или неравномерного распределения частиц, что влияет на надежность конечного продукта.

Так есть ли более эффективное и надежное решение для устранения этого узкого места?

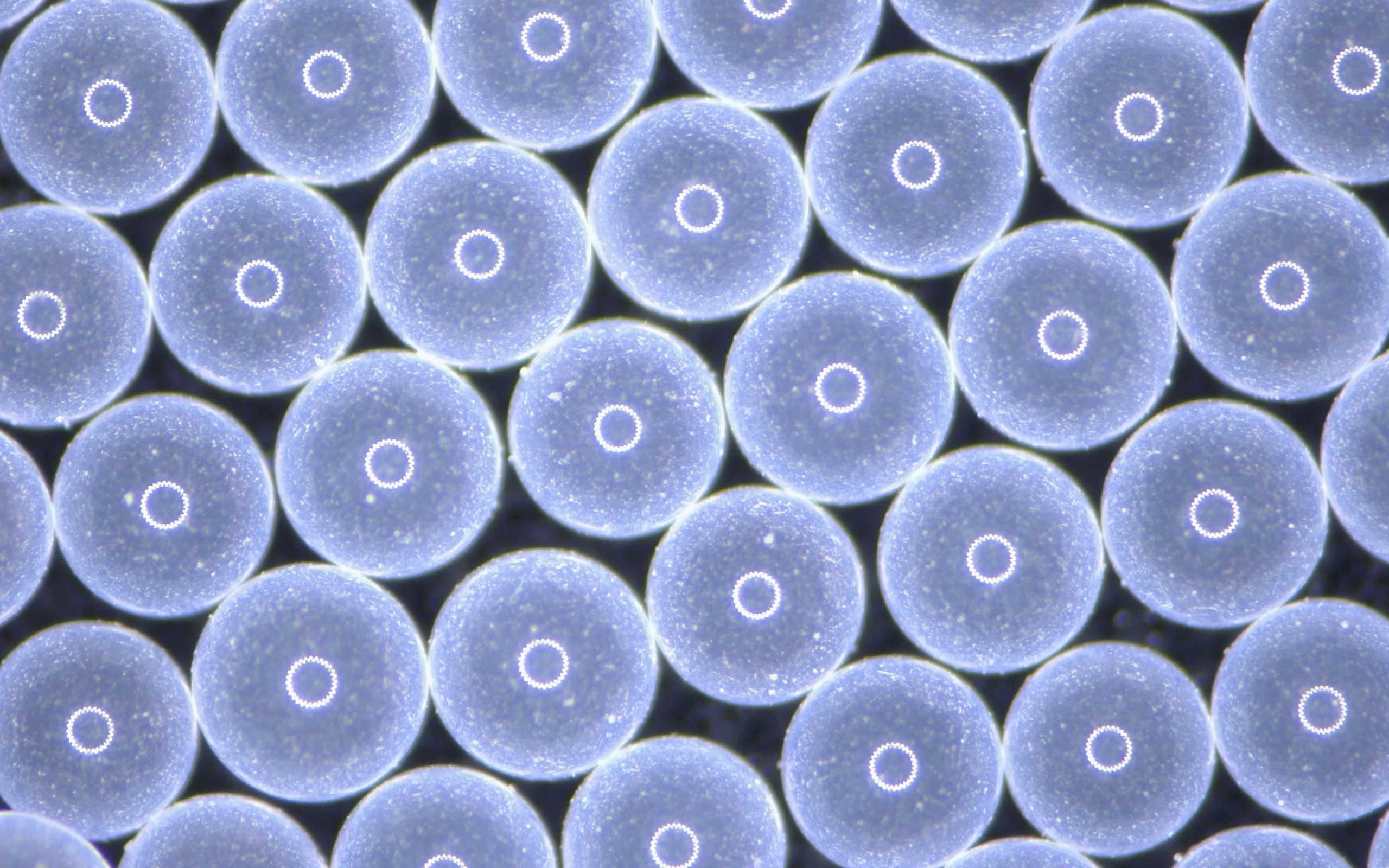

Появление иттрий-стабилизированных циркониевых шариков (циркониевых керамических шариков) открыло новые возможности для подготовки материалов для литиевых батарей. В этой статье мы проанализируем, как эта передовая мелющая среда может обеспечить решение основных проблем отрасли.

Оглавление

Предпосылки применения циркониевых шариков в литиевых батареях

Процесс производства электродных материалов для литиевых батарей, особенно положительных электродных материалов (таких как оксид кобальта лития, тернарные материалы и т.д.) и отрицательных электродных материалов (таких как графит, материалы на основе кремния и т.д.), требует чрезвычайно высокой однородности и чистоты частиц. Неоднородность частиц влияет на плотность энергии и срок службы батареи, а наличие примесей может привести к снижению производительности батареи.

При производстве электродных материалов для литиевых батарей исходные материалы сначала измельчаются и диспергируются, размер частиц уточняется, частицы равномерно распределяются, и в итоге улучшаются эксплуатационные характеристики материалов.

В процессе измельчения и диспергирования материалов важную роль играют шарики из оксида циркония, обладающие превосходной износостойкостью, хорошей химической стабильностью и отличной способностью регулировать распределение частиц по размерам. При использовании керамических шариков из оксида циркония частицы материала могут достичь более равномерного распределения, что способствует повышению чистоты материалов батареи, снижению содержания примесей и эффективному обеспечению стабильности работы батареи при длительном использовании.

Принцип работы циркониевых бусин

Бусины из оксида циркония играют чрезвычайно важную роль в качестве "шлифовального камня" при подготовке электродных материалов для литиевых батарей. Принцип их работы можно разделить на три ключевых процесса: измельчение, диспергирование и защита от загрязнения.

Шлифование: Микромолот, который разбивает материалы

В шлифовальном оборудовании циркониевые шарики вращаются с высокой скоростью и "разбивают" частицы электродных материалов, таких как литий, никель, кобальт, оксид марганца или графит, посредством кинетического удара и трения. Подобно использованию молотка для разрушения твердых пород, керамические шарики из диоксида циркония используют свою высокую плотность и твердость для измельчения этих материалов из первоначально крупных частиц до более мелких микронных или даже нанометровых уровней. Благодаря этому процессу измельчения материалы литиевых батарей имеют большую площадь поверхности при использовании, что улучшает их электрохимические характеристики, такие как емкость батареи и срок службы.

Дисперсия: Предотвращение "слипания" частиц

Во время измельчения частицы склонны к адсорбции или агломерации друг с другом, подобно тому как мокрый песок слипается, и такое "слипание" приводит к неравномерному распределению материала. Гладкая сферическая форма и равномерное распределение энергии циркониевых шариков предотвращают слипание частиц и полностью их рассеивают. Преимущество такого равномерного распределения заключается в том, что активные материалы электродов литиевых батарей могут достичь более стабильного тока на выходе, тем самым улучшая общую производительность батареи.

Низкое загрязнение окружающей среды: Хранитель из чистых материалов

При производстве литиевых батарей любые примеси будут серьезно влиять на безопасность и стабильность батареи. Циркониевые керамические шарики изготовлены из высокочистого оксида циркония и иттрия, которые являются износостойкими и химически стабильными. Во время высокоэнергетического измельчения в них не попадают ионы металлов или остатки износа, как в других материалах, поэтому они не загрязняют материалы электродов. Эта характеристика "чистоты" помогает литиевым батареям достичь высоких требований к чистоте, особенно в таких высокотехнологичных приложениях, как новые энергетические транспортные средства.

Таким образом, циркониевые шарики могут не только измельчать частицы и поддерживать их равномерное распределение, но и предотвращать загрязнение материала. Они являются незаменимым средством измельчения при подготовке электродных материалов для литиевых батарей.

Роль циркониевых шариков в улучшении характеристик литиевых батарей

Повышение плотности энергии

Благодаря эффективному измельчению шариков оксида циркония частицы электродного материала литиевых батарей становятся более мелкими и однородными. Такое измельчение на микронном или даже наноуровне значительно увеличивает удельную поверхность частиц и увеличивает площадь контакта между активным материалом и электролитом, тем самым повышая плотность энергии батареи. Это означает, что при том же объеме батарея может хранить больше электрической энергии для удовлетворения потребностей таких приложений, как высокотехнологичное оборудование и новые энергетические транспортные средства.

Повышенная стабильность цикла

В процессе длительной зарядки и разрядки аккумуляторов часто происходит снижение емкости, что приводит к ухудшению характеристик. В процессе измельчения керамические шарики из диоксида циркония обеспечивают высокую чистоту и равномерное распределение электродных материалов, а также снижают вероятность скопления частиц и появления микротрещин. Это не только повышает стабильность внутренней структуры батареи, но и эффективно снижает вероятность возникновения побочных реакций, тем самым продлевая срок службы батареи.

Оптимизация проводимости и миграции ионов

Дисперсионный эффект циркониевых шариков обеспечивает равномерное распределение активных материалов электрода на электродном листе, уменьшая появление "мертвых зон". Такая равномерность улучшает проводимость электрода и оптимизирует пути миграции ионов лития в процессе заряда и разряда, тем самым повышая общую выходную мощность и эффективность зарядки батареи.

Благодаря этим эффектам циркониевые шарики не только улучшают характеристики литиевых батарей, но и обеспечивают более надежную технологическую поддержку для следующего поколения аккумуляторных технологий.

Применение кейса

Измельчение и диспергирование тройных материалов NCM

Производитель литиевых батарей использует бусины из оксида циркония для мокрого измельчения материала тройного положительного электрода NCM. В ходе эксперимента циркониевые шарики многократно ударяют и измельчают материал NCM с помощью высокоэнергетического перемешивающего оборудования, уменьшая размер частиц с 3,5 мкм до 0,8 мкм. Однородность размера частиц материала значительно улучшается (колебания размера частиц D50 уменьшаются на 30%). [1], в то время как содержание примесей остается ниже 0,01%. Этот эффект рафинирования улучшает разрядную емкость и скоростные характеристики NCM, особенно в высокоскоростных тестах, где его плотность энергии увеличивается примерно на 15% [2].

Мокрая обработка графитовых анодных материалов

При обработке графитовых анодных материалов циркониевый бисер помогает диспергировать частицы графита и оптимизировать однородность суспензии. Эксперименты показывают, что вязкость графитовой суспензии после измельчения бисером YSZ стабильна, а распределение частиц сосредоточено в диапазоне 1-2 мкм, что на 20% выше, чем эффективность диспергирования традиционного керамического бисера [3]. Итоговый электродный лист демонстрирует превосходную проводимость и стабильность в течение длительного цикла, а показатель сохранения емкости одного элемента увеличился до 94,8% (после 1000 циклов заряда и разряда). [4].

Улучшенные характеристики железофосфатных литиевых электродов

Использование циркониевых шариков для мокрого измельчения и диспергирования LiFePO₄ (фосфата железа лития) значительно улучшает показатели сохранения емкости и скоростные характеристики. После измельчения размер частиц уменьшился с 1,5 мкм до 0,7 мкм, и материал показал улучшение характеристик на 20% в испытаниях на высокоскоростной заряд/разряд. [5]. По сравнению с необработанным материалом, показатель сохранения емкости после 200 циклов увеличился на 10%.

Согласно реальным примерам, бусины из оксида циркония могут значительно улучшить характеристики частиц и удовлетворить высокие требования к чистоте при приготовлении материалов положительных и отрицательных электродов для литиевых батарей, что делает их идеальным выбором для измельчения и диспергирования высокоэффективных материалов для литиевых батарей.

Вопросы и ответы

Каков идеальный размер циркониевых шариков для измельчения материалов литиевых батарей?

Идеальный размер бусин из оксида циркония зависит от типа обрабатываемого материала.

Более мелкий бисер способствует получению более мелких частиц и лучшей дисперсии. Как правило, для измельчения микробисера для новых энергетических литиевых батарей используется размер 0,3-0,4 мм. Чем мельче, тем лучше, предпочтительно нанометровый уровень. Вы можете выбрать HLH YZ300 (0,25-0,3 мм), YZ200 (0,2-0,25 мм) и YZ150 (0,15-0,2 мм).

Для грубых материалов или предварительного измельчения могут подойти более крупные бусины (например, 1,0-1,5 мм).

(HLH предлагает нестандартные размеры, нажмите здесь для получения подробной информации о продукте).

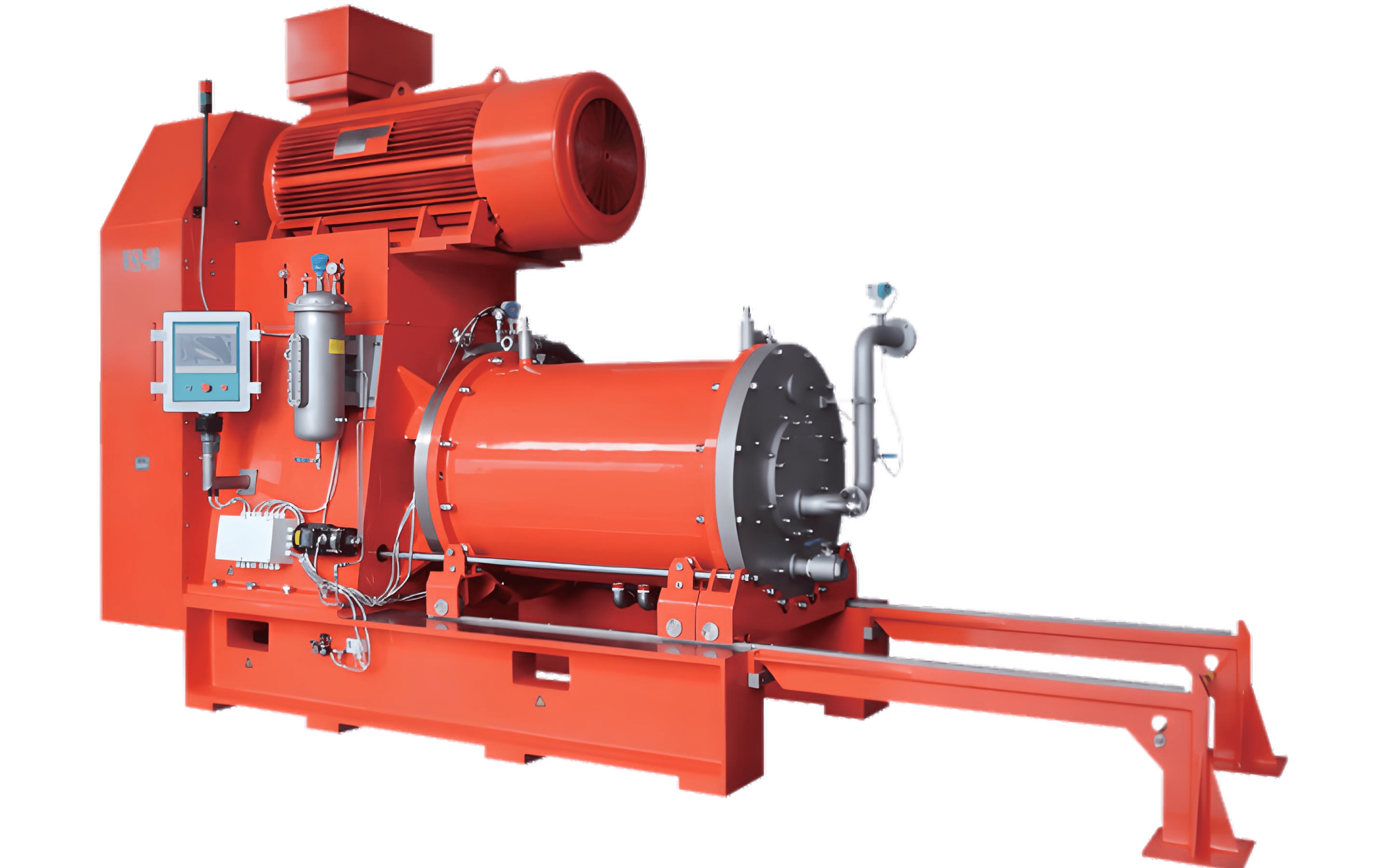

Какие машины рекомендуется использовать для производства материалов для литиевых батарей?

Высокоэнергетические бисерные мельницы (такие как горизонтальные и вертикальные бисерные мельницы) часто используются для измельчения с помощью бисера из оксида циркония. Эти машины обеспечивают необходимую силу сдвига для эффективного разрушения таких материалов, как NCM и графит.

Как долго служат шары из циркониевой керамики во время измельчения?

Шары из циркониевой керамики имеют длительный срок службы благодаря высокой прочности и износостойкости. Однако их срок службы зависит от таких факторов, как твердость мелющего материала и скорость измельчения. В среднем циркониевые шарики служат от 500 до 1000 часов, прежде чем их нужно будет заменить.

Можно ли использовать бусины из оксида циркония в качестве материала для положительного и отрицательного электродов в литиевых батареях?

Да, циркониевые шарики подходят для измельчения катодных (например, NCM) и анодных (например, графит) материалов, поскольку они сохраняют чистоту и предотвращают загрязнение в процессе измельчения.

Каковы преимущества использования циркониевых шариков по сравнению с другими размольными материалами, например, стеклянными шариками?

По сравнению с другими шлифовальными материалами, шарики из оксида циркония обладают превосходной прочностью, химической стабильностью и повышенной износостойкостью. Их высокая твердость обеспечивает более длительный срок службы и меньшее загрязнение при шлифовании, что делает их идеальными для высокоточных применений в производстве литиевых батарей.

Как обеспечить стабильную производительность при использовании бусин из оксида циркония в крупномасштабном производстве?

Для поддержания стабильной производительности необходимо отслеживать и контролировать такие факторы, как размер бисера, скорость измельчения и загрузка материала. Регулярная проверка износа бисера также помогает поддерживать оптимальную производительность в течение всего производственного процесса.

Резюме и перспективы

Бусины из оксида циркония значительно улучшают характеристики аккумуляторных материалов, включая плотность энергии, стабильность цикла и проводимость, благодаря эффективному эффекту измельчения и диспергирования. Благодаря низкой степени загрязнения и долговечности он стал идеальным выбором для обеспечения высокой эффективности и защиты окружающей среды.

В перспективе, с постоянным развитием новых технологий производства батарей, циркониевые шарики имеют большой потенциал для применения в таких развивающихся областях, как твердотельные батареи и натрий-ионные батареи, и могут обеспечить более стабильные и эффективные решения для следующего поколения технологий производства батарей.

Ссылки

[1] Передовые порошковые технологии, 2022, DOI: 10.1016/j.apt.2022.04.016.

[2] Журнал "Источники энергии, 2021, DOI: 10.1016/j.jpowsour.2021.230912.

[3] Electrochimica Acta, 2022, DOI: 10.1016/j.electacta.2022.139582.

[4] Материалы для хранения энергии, 2021, DOI: 10.1016/j.ensm.2021.04.015.

[5] Журнал "Энергетическая химия, 2021, DOI: 10.1016/j.jechem.2021.02.027.

Фильтры