Может ли керамическая среда заменить стеклянные шарики при дробеструйном упрочнении?

11 декабря 2024 года

Дробеструйное упрочнение - одна из ключевых технологий обработки поверхностей в современном производстве. Выбор правильной среды для дробеструйного упрочнения имеет решающее значение для эффективности и экономичности процесса. В этой статье мы сравним преимущества и недостатки стеклянных шариков и керамических сред для дробеструйного упрочнения, а также покажем, что керамическое дробеструйное упрочнение постепенно вытесняет стеклянные шарики и становится более популярным выбором в условиях высоких требований к производительности и защите окружающей среды.

Назначение дробеструйного упрочнения

Основная функция дробеструйного упрочнения заключается в формировании слоя сжимающих напряжений на поверхности материала за счет высокоскоростного удара частиц среды, что позволяет улучшить эксплуатационные характеристики материала.

В соответствии с требованиями приложений и отраслевыми особенностями эти функции можно разделить на следующие четыре аспекта:

Повышение усталостной прочности

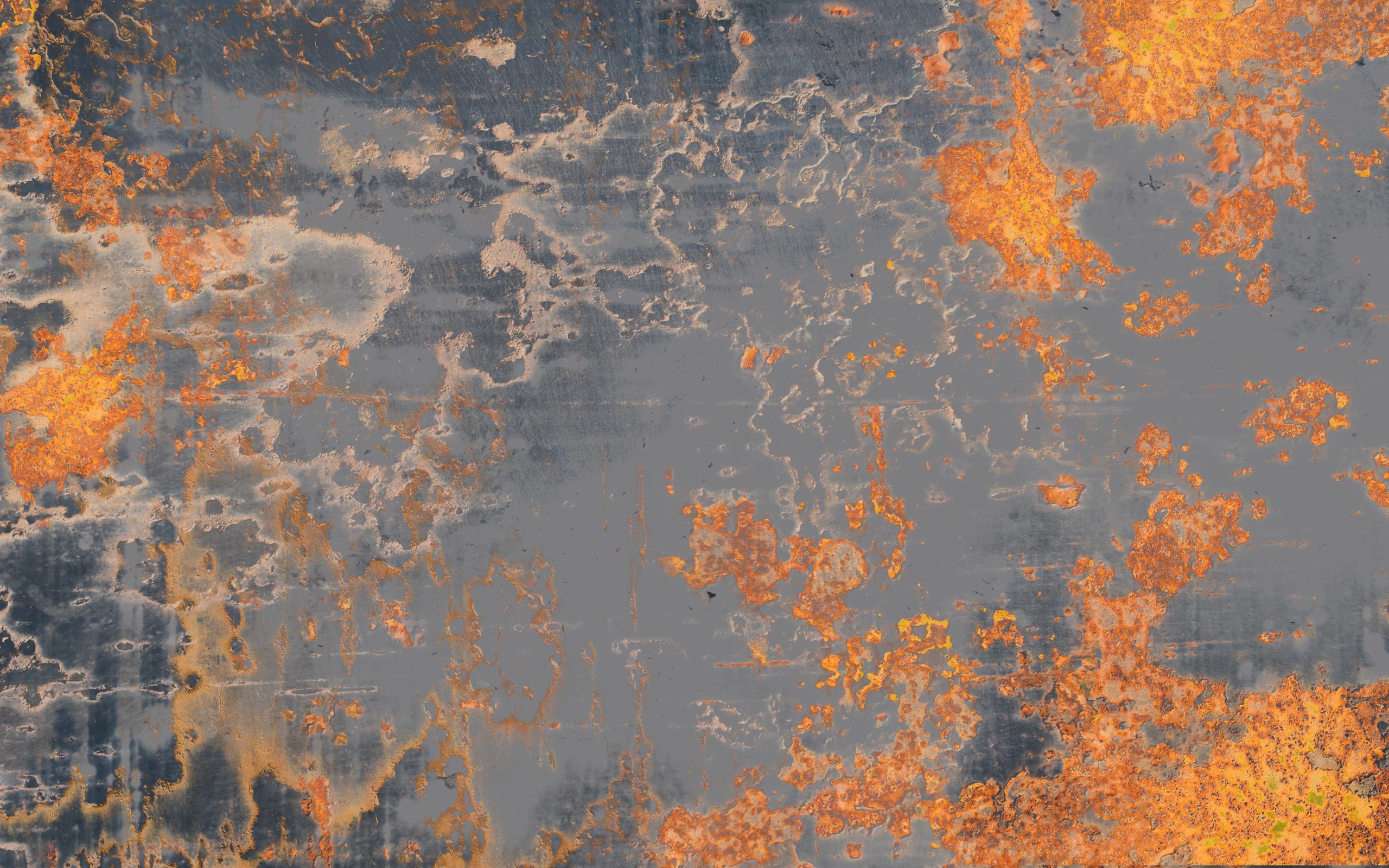

Повышение коррозионной стойкости

Повышение износостойкости

Улучшение шероховатости поверхности

После обсуждения специфических функций дробеструйного упрочнения выбор подходящей среды становится ключевым звеном, влияющим на технический эффект.

Стеклянные шарики и керамическая дробь являются двумя основными средствами упрочнения, и их соответствующие физические свойства и характеристики определяют области их применения и технологические эффекты.

Далее мы сфокусируемся на анализе характеристик и прикладных возможностей этих двух устройств, чтобы заложить основу для функционального сравнения.

Введение в упрочнение стеклянными шариками и керамикой

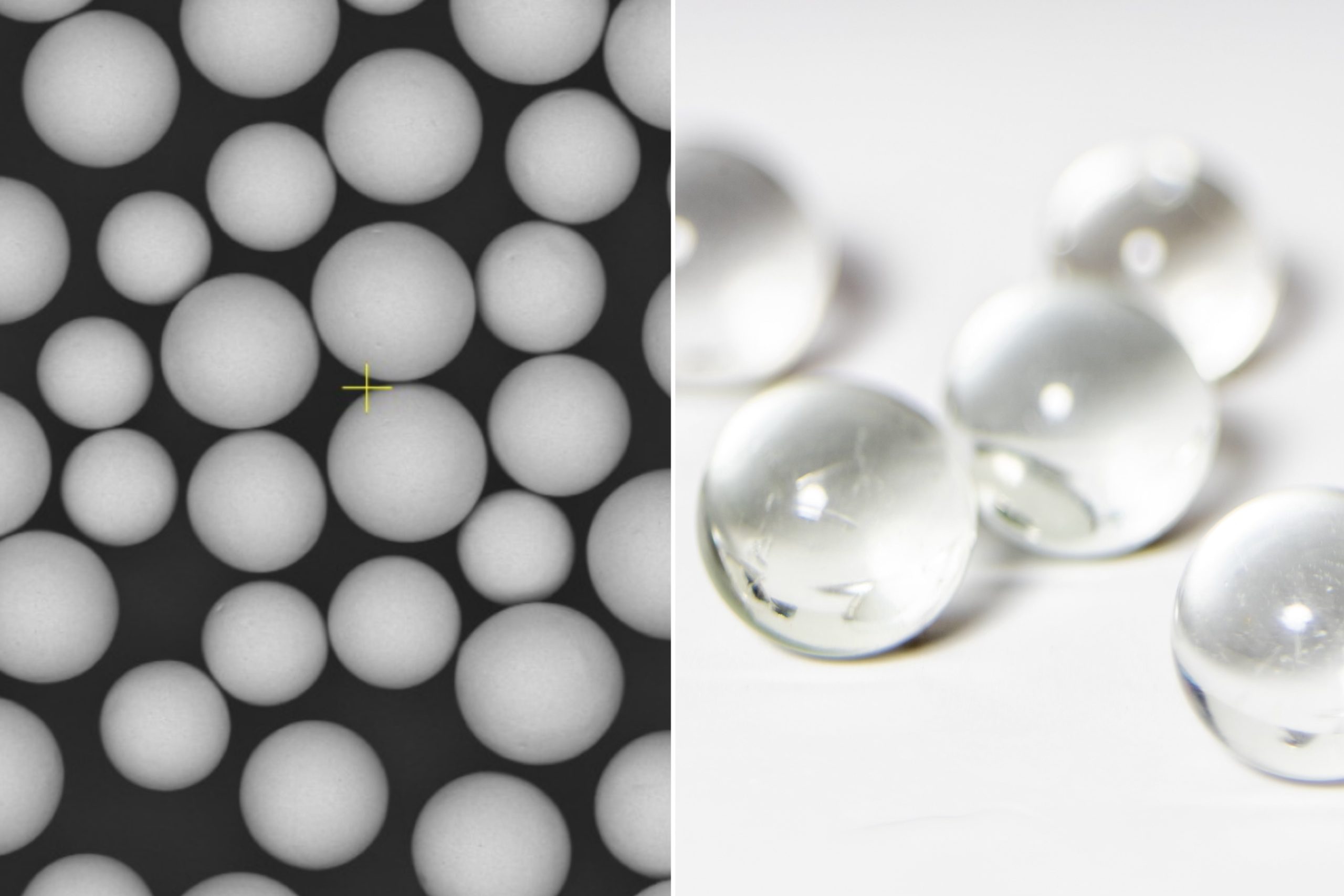

Стеклянные бусины

Историческая справка:

История использования стеклянных шариков в качестве обычного средства для пескоструйной обработки и полировки восходит к началу XX века. Сначала применение стеклянных шариков было сосредоточено в основном на процессах очистки и обработки металлических поверхностей.

Впоследствии стеклянные шарики стали незаменимым средством упрочнения при обработке точных отливок, изделий из цветных металлов и некоторых деталей, требующих тонкой обработки поверхности, благодаря своим преимуществам, таким как малый размер частиц, небольшая площадь контакта с деталями и более равномерное снятие напряжения.

Физические свойства:

Частицы, изготовленные из высокочистого кварцевого песка или переработанного стекла.

В основном прозрачный или полупрозрачный, равномерно сферический, с гладкой поверхностью, низкой плотностью и твердостью обычно в пределах 5-7 единиц по шкале Мооса.

Он обеспечивает низкую ударную силу и подходит для поверхностной обработки, а не для глубокого укрепления.

Историческая справка:

История керамического дробеструйного упрочнения уходит корнями в середину 20-го века. Первоначально оно использовалось в аэрокосмической и военной промышленности для удовлетворения требований к высокопрочной и высокоточной обработке.

По мере совершенствования технологии производства керамические материалы постепенно внедряются в другие отрасли промышленности, такие как автомобилестроение, обработка пресс-форм и строительство стальных конструкций. Благодаря своей превосходной твердости, износостойкости и экологичности она занимает особое место в высокотехнологичном производстве.

Физические свойства:

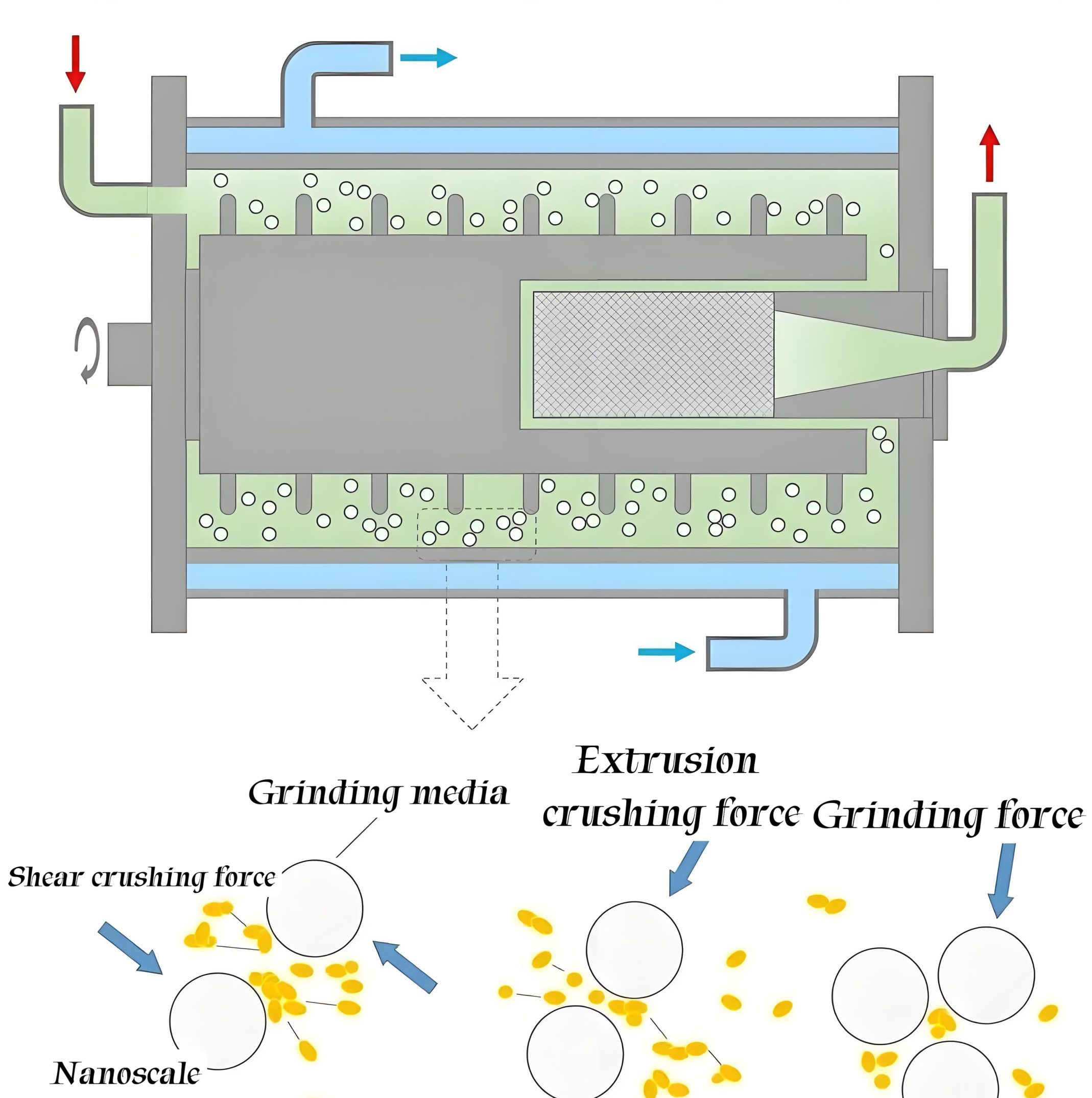

Дробь для упрочнения изготавливается путем высокотемпературного плавления керамического сырья, охлаждения и измельчения.

Это белый шар однородной и круглой формы, обычно с твердостью 8-9 единиц по шкале Мооса и высокой плотностью.

Он обладает хорошей износостойкостью и подходит для обработки поверхностей с высокой прочностью.

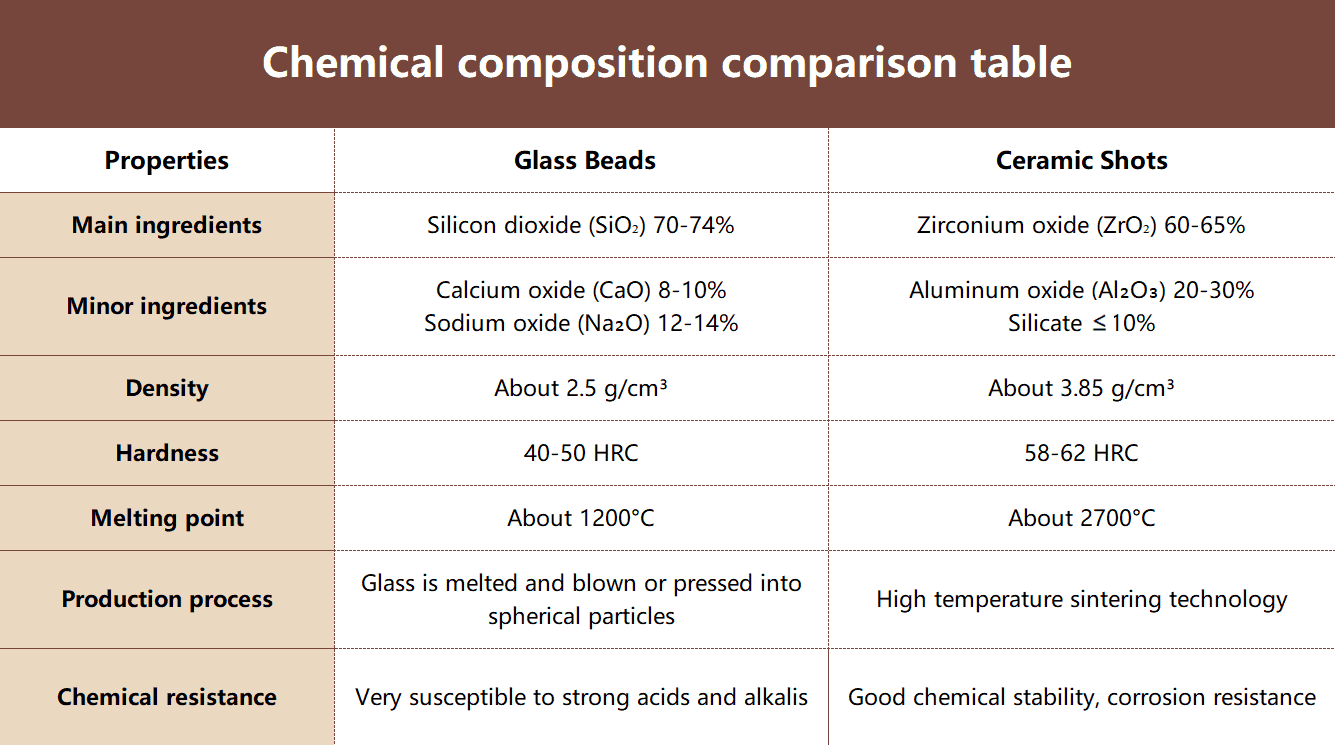

Химические свойства приведены в таблице ниже:

После ознакомления с основной информацией о стеклянных и керамических шариках мы сравним функции и эффекты применения этих двух сред, проанализируем их преимущества и недостатки при дробеструйном упрочнении и поможем клиентам сделать более научный выбор.

Похожие отрасли применения

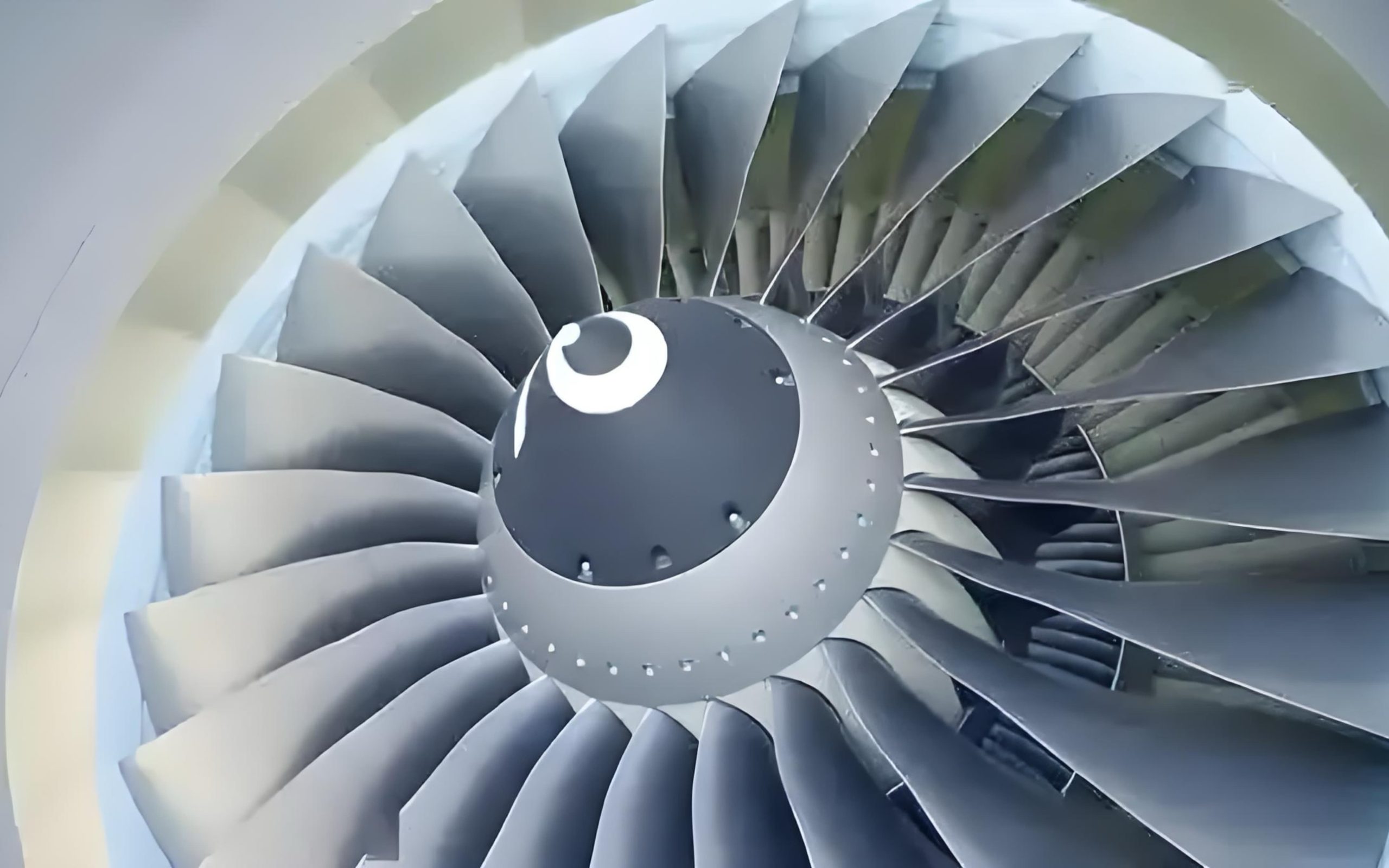

Аэрокосмическая промышленность

Используется для изготовления конструктивных деталей самолетов и компонентов двигателей, таких как лопатки турбин и обшивка фюзеляжа.

Автомобильная промышленность

Используется для повышения усталостной прочности ключевых компонентов, таких как пружины автомобильной подвески, шестерни и приводные валы.

Энергетическая промышленность (ветроэнергетика и атомная энергетика)

Главный вал и детали соединения лопастей ветроэнергетического оборудования нуждаются в дробеструйном упрочнении, чтобы выдерживать длительные высокочастотные нагрузки; сосуды под давлением и компоненты турбин атомных электростанций также нуждаются в дробеструйном упрочнении для продления срока службы.

Производство пресс-форм

Дробеструйное упрочнение поверхности пресс-формы позволяет замедлить износ и увеличить срок службы.

Медицинские изделия

Используется для укрепления поверхности имплантатов (например, протезов тазобедренного сустава, винтов и т.д.) с целью повышения усталостной прочности.

Хотя функции и области применения дробеструйного упрочнения очень широки, в реальном производстве клиенты часто сталкиваются с рядом болевых точек, которые являются ключевыми для определения выбора среды.

Далее мы проанализируем общие проблемы и потребности клиентов в процессе дробеструйного упрочнения.

Анализ болевых точек клиентов

Равномерность и стабильность укрепления поверхности

Как правило, заказчиков волнует вопрос, смогут ли средства для упрочнения продолжать обеспечивать стабильный эффект упрочнения поверхности в процессе эксплуатации. К ним относятся:

- Консистенция обработки: Однородность формы и размера частиц материала напрямую влияет на однородность поверхностного упрочняющего слоя. Неравномерное распределение напряжений в процессе обработки может привести к ухудшению характеристик детали или ее выходу из строя.

- Долговечность и стабильность: При использовании в условиях высокой интенсивности износостойкость, скорость разрушения и удерживающая способность носителей являются надежными, что связано с повторяемостью качества поверхности.

Совместимость материалов

К заготовкам из различных материалов (таких как алюминиевый сплав, высокопрочная сталь, нержавеющая сталь и титановый сплав) предъявляются разные требования по твердости, плотности и модулю упругости упрочняющей среды. Клиентам необходимо прояснить следующие вопросы:

- Будет ли повреждена поверхность гибких материалов (таких как алюминий и магний) из-за слишком твердой или слишком плотной среды.

- Требуют ли высокопрочные материалы (например, титановые сплавы) более высокой твердости для достижения достаточного поверхностного сжимающего напряжения.

Эффективность и экономичность использования

Выбор средств упрочнения часто ограничивается эффективностью и стоимостью, которые проявляются в конкретных условиях:

- Медийная жизнь: Имеет ли носитель длительный срок службы, что позволяет сократить частоту замены и время простоя?

- Контроль затрат: Контролируется ли первоначальная стоимость покупки и стоимость долгосрочного использования, особенно для крупных производственных предприятий?

Особые требования к применению

Для промышленных заказчиков, выполняющих дробеструйное упрочнение, потребности могут быть очень специфическими:

- Увеличение усталостного ресурса: Заказчики хотят значительно повысить усталостную прочность деталей, но опасаются, что процесс дробеструйного упрочнения недостаточен для достижения ожидаемого эффекта.

- Требования к шероховатости поверхности: Некоторые отрасли промышленности (например, аэрокосмическая и медицинская) предъявляют жесткие требования к гладкости поверхности после дробеструйного упрочнения, а излишняя шероховатость может увеличить последующие затраты на обработку.

- Повышенная коррозионная стойкость: Особенно в аэрокосмической и энергетической промышленности детали должны противостоять коррозии в суровых условиях. Может ли поверхностный слой сжимающих напряжений при дробеструйном упрочнении эффективно предотвратить распространение трещин.

Охрана окружающей среды и здоровья

Поскольку требования к защите окружающей среды становятся все более строгими, клиенты также обращают внимание на то, не возникают ли у средств дробеструйного упрочнения следующие проблемы:

- Загрязнение пылью: Низкокачественные или хрупкие материалы могут создавать большое количество пыли, что негативно сказывается на рабочей среде и здоровье персонала.

- Устойчивость: Какова возможность вторичной переработки носителей и разумна ли стоимость утилизации отходов?

Технические и эксплуатационные пороги

Дробеструйное упрочнение требует высокоспециализированной технической поддержки, но клиенты могут столкнуться со следующими проблемами:

- Совместимость с оборудованием: Подходит ли оборудование для дробеструйного упрочнения для работы с новыми средами, требует ли оно дополнительных настроек или модернизации?

- Операционная сложность: Требует ли использование носителя особых технологических условий, повышения технической сложности или затрат на обучение?

- Адаптация к новым материалам: Можно ли успешно применять новые материалы (например, композитные) в рамках существующей технологии дробеструйного упрочнения?

Керамическое упрочнение VS стеклянные шарики: У кого больше преимуществ?

Равномерность и стабильность укрепления поверхности

Оба носителя имеют круглую и гладкую форму и могут работать равномерно.

Однако кристаллическая структура керамического дробеструйного упрочнения обладает превосходной прочностью на сжатие и вязкостью, ее нелегко сломать, что особенно подходит для работы в условиях высокой интенсивности и многократных ударов.

В отличие от них, стеклянные шарики легко ломаются при высокой интенсивности или частом использовании, царапая поверхность заготовки, а также могут вызвать неравномерную толщину упрочняющего слоя или нестабильное распределение напряжения.

Когда одна аэрокосмическая компания обрабатывала турбинные лопатки из титанового сплава, она первоначально использовала стеклянные шарики для упрочнения. Было обнаружено, что толщина упрочняющего слоя на конце лопатки была неравномерной, что привело к снижению усталостного ресурса лопатки. После перехода на керамическое упрочнение стабильность толщины упрочняющего слоя увеличилась на 15%, а усталостная долговечность лопатки - на 20%.

Совместимость материалов

Стеклянные шарики легко ломаются при упрочнении высокопрочных материалов и могут не создавать достаточного поверхностного сжимающего напряжения на гибких материалах. Однако керамическое упрочнение подходит для процессов упрочнения от гибких материалов (таких как алюминиевые сплавы) до высокопрочных материалов (таких как нержавеющая сталь и титановые сплавы) и имеет большое пространство для планирования.

Несмотря на то, что керамическое упрочнение обладает высокой твердостью, оно может хорошо справляться и с мягкими материалами. Это в основном зависит от размера частиц, их формы и применяемого давления впрыска.

Если выбрать частицы соответствующего размера и использовать впрыск под низким давлением, то интенсивность точки концентрации силы удара может быть снижена. Кроме того, сферическая конструкция керамического дробеструйного упрочнения способствует рассеиванию ударной силы, что аналогично стеклянным шарикам, и позволяет достичь более мягкого эффекта обработки поверхности.

При дробеструйном упрочнении алюминиевых деталей подвесной системы производитель автомобилей не смог обеспечить глубину слоя сжимающих напряжений из-за недостаточной твердости стеклянных шариков. После перехода на керамическое упрочнение глубина поверхностного слоя сжимающих напряжений увеличилась на 30%, а на поверхности алюминиевых деталей не появилось ни царапин, ни ям.

Эффективность и экономичность использования

Во-первых, керамическая дробь обладает более высокой твердостью и может прикладывать большее поверхностное сжимающее напряжение во время упрочнения, эффективно повышая усталостную прочность и долговечность заготовки. Во-вторых, плотность и прочность керамической среды намного выше, чем у стеклянных шариков.

Хотя первоначальная стоимость керамического дробеметного упрочнения выше, чем стоимость стеклянных шариков, после нескольких циклов использования керамическое дробеметное упрочнение сохраняет сферическую форму и может использоваться многократно, в то время как стеклянные шарики имеют высокий процент разрушения и требуют частой замены, что увеличивает время простоя и затраты на приобретение материала.

Керамическая среда изнашивается, но не рассыпается в порошок, поэтому пыли почти не образуется, а неповрежденные части сохраняют свой первоначальный размер, форму, твердость и гладкую поверхность.

Производитель автомобильных деталей перешел на упрочнение керамической дробью при производстве коленчатых валов. Хотя стоимость закупок увеличилась примерно на 30%, количество раз на килограмм керамического дробеструйного упрочнения было в 3-4 раза больше, чем стеклянных шариков, а стоимость утилизации отходов снизилась на 40%. В целом, себестоимость снизилась на 15%, а эффективность обработки увеличилась на 10%.

Особые требования к применению

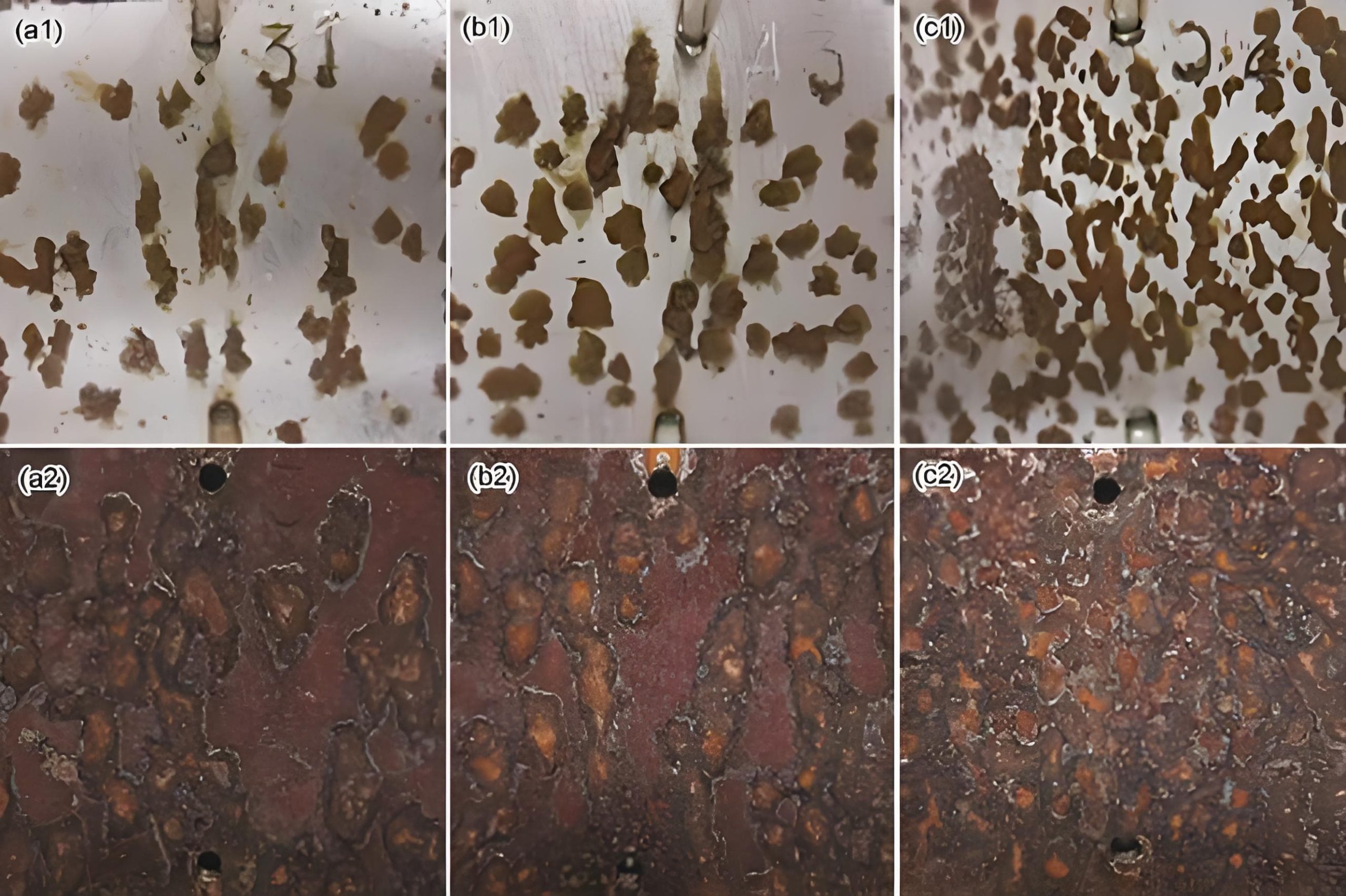

Известно, что хрупкость стеклянных шариков приводит к неравномерности упрочнения, что образует слабые места при распространении коррозионных трещин, особенно в суровых условиях, таких как морская техника и атомная энергетика.

Разбитые фрагменты также могут впиться в поверхность и стать потенциальным источником коррозии. Керамический материал имеет правильную форму, он прочен и крепок. После дробеструйного упрочнения он может создавать равномерный слой сжимающих напряжений, эффективно предотвращая расширение коррозионных трещин, и больше подходит для участков с высокими требованиями к антикоррозионным характеристикам.

Проект технического обслуживания атомной электростанции требует упрочнения паровых труб высокого давления для продления их срока службы. После использования стеклянных шариков эффект упрочнения не соответствовал стандарту, и усталостная долговечность труб существенно не увеличилась. После замены дробеструйного упрочнения керамикой усталостная долговечность упрочненных труб увеличилась на 25%, а скорость распространения трещин значительно снизилась.

Эффективность и экономичность использования

Керамическое дробеструйное упрочнение не образует пыли во время работы, и рабочая среда становится чище, что помогает снизить риск для здоровья работников. Стеклянные шарики легко разбиваются, что может привести к образованию большого количества мелкой стеклянной пыли, влияющей на качество воздуха и увеличивающей расходы на охрану окружающей среды.

Кроме того, перерабатываемость керамических материалов намного выше, чем у стеклянных шариков, обычно достигая более 95%, а количество образующихся отходов также меньше, что легче принимается нормами по охране окружающей среды.

Заменив стеклянные шарики, поставщик оборудования для напыления сократил объем твердых промышленных отходов примерно на 20 тонн в год, значительно снизив затраты на утилизацию. В то же время высокая доступность керамического дробеструйного упрочнения дает ему дополнительные баллы при сертификации "зеленого" производства, обеспечивая предприятиям поддержку в освоении европейского и американского рынков.

Технические и эксплуатационные пороги

С точки зрения совместимости оборудования керамический дробемет хорошо совместим с современным дробеметным оборудованием. Ее правильная форма и стабильные физические свойства снижают необходимость перенастройки оборудования, в то время как стеклянные шарики в основном легко разбиваются, что повышает риск засорения сопла и износа оборудования.

Керамическое упрочнение также более терпимо к параметрам процесса, таким как более равномерное давление впрыска и распределение частиц по размерам, что снижает сложность технологии эксплуатации. В то же время оно может работать в более широком диапазоне температур и влажности, что снижает необходимость контроля окружающей среды.

Благодаря высокой твердости и правильной форме, он может эффективно обрабатывать новые материалы, такие как титановые сплавы и композитные материалы, удовлетворяя потребности аэрокосмической и медицинской промышленности в специальном упрочнении поверхности.

Компания по производству прецизионных пресс-форм обнаружила, что частая замена стеклянных шариков в процессе дробеструйного упрочнения приводит к увеличению времени простоя оборудования. После замены керамического дробеметного упрочнения время работы оборудования увеличилось на 25%, а стабильность процесса значительно повысилась.

В итоге мы сравнили характеристики этих двух материалов с точки зрения твердости и глубины укрепления, срока службы и эффективности, а также экологических показателей. Выяснилось, что керамические материалы имеют очевидные преимущества по этим ключевым параметрам. Именно благодаря этим преимуществам керамическая дробь постепенно вытесняет стеклянные шарики в качестве высокопроизводительной среды для упрочнения, принося более высокую экономическую выгоду и более устойчивые производственные решения для различных отраслей промышленности.