Применение Cкерамические бусины в Пассивация нержавеющей стали

13 февраля 2025 года

Пассивация нержавеющей стали - важнейший процесс обработки поверхности в промышленном производстве, особенно в таких востребованных областях, как медицина, пищевая промышленность и морская техника, от которого напрямую зависит коррозионная стойкость, безопасность и срок службы изделий. Хотя традиционные методы пассивации, такие как химическое травление и электролитическая обработка, обладают определенным эффектом, у них есть такие проблемы, как большое загрязнение, высокая стоимость и сильные ограничения. Механическая пескоструйная пассивация, представленная керамическими абразивными шариками, стала новой тенденцией в обработке поверхности нержавеющей стали благодаря своей экологичности, высокой эффективности и точной управляемости.

В этой статье мы подробно рассмотрим основные принципы пассивации нержавеющей стали, сравним распространенные методы и остановимся на том, как керамические шарики играют ключевую роль в процессе пассивации.

Базовый анализ пассивации нержавеющей стали

Что такое пассивация?

Пассивация - это образование плотной пленки оксида хрома (Cr₂O₃) на поверхности нержавеющей стали физическим или химическим путем. Толщина этой пленки обычно составляет всего 1-5 нанометров, но она играет чрезвычайно важную защитную роль (источник ссылки: Journal of Materials Science & Technology, 2021)

Основные функции пассивирующего слоя

- Изолировать агрессивную среду: предотвратить проникновение кислорода, влаги и хлорид-ионов, тем самым замедлив электрохимическую коррозию (источник: Corrosion Science, 2020)

- Улучшение стабильности поверхности: уменьшение активных участков и снижение растворения ионов металла за счет перестройки решетки.

- Повышение износостойкости: Твердость оксидной пленки может достигать HV 800-1200, что намного выше, чем у подвергнутого воздействию основного металла (источник ссылки: Surface and Coatings Technology).

Промышленная необходимость пассивации

Процесс пассивации строго обязателен во многих отраслях промышленности, главным образом для повышения коррозионной стойкости и чистоты изделий из нержавеющей стали. Например:

- Промышленность медицинского оборудования: Согласно стандарту ASTM F86, хирургические инструменты должны пройти испытание соляным туманом в течение ≥500 часов после пассивации, чтобы убедиться в отсутствии ржавчины на поверхности.

- Пищевая промышленность: Согласно требованиям FDA 21 CFR 175.300, поверхности из нержавеющей стали, контактирующие с пищевыми продуктами, должны быть пассивированы для предотвращения роста микроорганизмов и загрязнения пищи.

- Морская техника: Стандарт ISO 9227 предусматривает, что в высокосолевой среде пористость пассивирующей пленки на поверхности нержавеющей стали должна быть менее 1%, чтобы избежать проблем с точечной коррозией.

Однако эффективное и экологически безопасное пассивирование остается важной задачей, стоящей перед промышленностью.

Обычная технология пассивации нержавеющей стали

В настоящее время для пассивации нержавеющей стали в основном используются три метода: химическая пассивация, электролитическая пассивация и механическая пассивация (пескоструйная обработка), каждый из которых имеет свои преимущества и недостатки.

Химическая пассивация: "обоюдоострый меч" кислоты

Принцип: Используйте раствор азотной кислоты (20%-50%) или лимонной кислоты (4%-10%) для удаления поверхностных элементов железа и формирования слоя оксида с высоким содержанием хрома.

Преимущества: Низкая стоимость, подходит для заготовок с простыми геометрическими формами.

Недостатки:

- Сточные воды содержат тяжелые металлы, а стоимость очистки высока (источник ссылки: Environmental Science & Technology)

- Это может вызвать появление микротрещин на поверхности и снизить коррозионную стойкость (скорость коррозии на одном автомобильном заводе после травления увеличилась на 15%).

Электролитическая пассивация: точная, но дорогая

Принцип: Заготовка погружается в электролит и подается напряжение для образования равномерной оксидной пленки.

Преимущества: Слой пленки равномерный и контролируемый (1-10 нм), подходит для высокоточных электронных компонентов.

Недостатки:

- Высокие инвестиции в оборудование (одно оборудование ≥ 50 000 долларов США).

- Высокое энергопотребление (потребляемая мощность ≥ 20 кВт в час, источник ссылки: Journal of Materials Processing Technology)

Механическая пескоструйная пассивация: баланс между защитой окружающей среды и высокой эффективностью

Принцип: Пескоструйная обработка удаляет загрязнения, активизирует поверхность и способствует естественному окислению Cr₂O₃.

Преимущества:

- Нулевое химическое загрязнение, в соответствии со стандартами защиты окружающей среды ISO 14001.

- Контролируемая шероховатость поверхности (Ra 0,2-2,5 мкм) улучшает адгезию оксидной пленки.

Задачи:

Параметры пескоструйной обработки (давление, угол, выбор материала) должны точно контролироваться.

Cэрамический абразивный бисер: ключ к эффективной пассивации

Глубокая очистка: удаление загрязнений и повышение эффективности пассивации

Эффект прокатки сферических частиц: керамические шарики (сферичность ≥ 95%) отслаивают оксидный налет за счет трения качения, что позволяет избежать повреждений при резке, вызванных угловыми средами (например, оксидом алюминия).

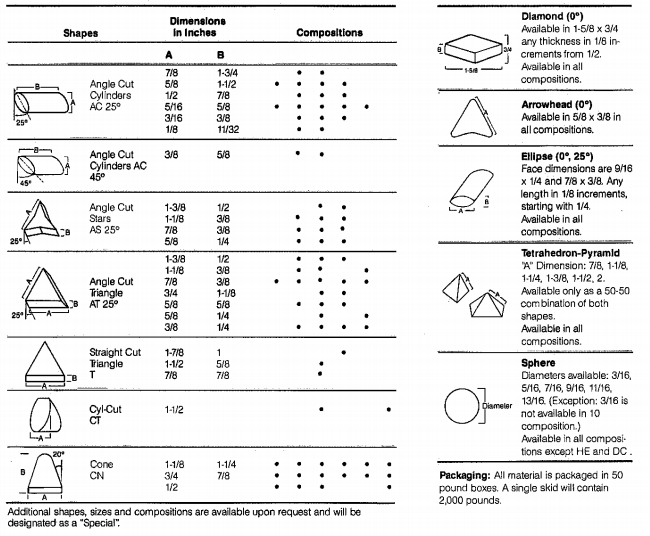

Точная классификация по размеру частиц:

- B60 (60-100 мкм): очистка от толстого оксидного налета и сварочного шлака.

- B120 (20-40 мкм): удаление светлых пятен и следов отпечатков пальцев.

- B205 (5-10 мкм): сверхтонкая полировка.

Активация поверхности: ускоряет рост оксидной пленки

После пескоструйной обработки на поверхности образуются равномерные ямки (0,5-2 мкм), а удельная площадь поверхности увеличивается на 30%, способствуя реакции окисления.

Эффект искажения решетки: Пескоструйное воздействие увеличивает скорость диффузии Cr и повышает коррозионную стойкость (источник ссылки: Acta Materialia)

Улучшение характеристик пассивирующей пленки

| Метод лечения | Пористость (%) | Испытание в соляном тумане (часы) |

|---|---|---|

| Химическая пассивация | 1.2 | 500 |

| Электролитическая пассивация | 0.8 | 800 |

| Керамические бусины | 0.5 | 1500 |

Анализ отраслевых примеров

Промышленность медицинского оборудования

- Проблема: Травление вызывает межкристаллитную коррозию имплантатов, при этом количество брака составляет 12%.

- Решение: Керамические шарики B120 + пассивация лимонной кислотой.

- Результат: Количество брака снизилось до 0,5%, а процент прохождения испытаний в соляном тумане достиг 99,5%.

Пищевая промышленность резервуар для брожения

- Проблема: Остатки традиционных пескоструйных средств вызывают чрезмерное размножение микроорганизмов.

- Решение: Керамические бусины B60 + мойка водой под высоким давлением.

- Результат: Колония была уменьшена на 92%, что соответствует стандартам FDA.

6 основных проблем пассивации и керамические бусины решения

Резюме:

Керамические шарики систематически решают шесть болевых точек традиционной пассивации посредством трехступенчатого действия: физическая очистка - активация поверхности - усиление окисления, и достигают треугольного баланса эффективности, стоимости и качества.

Полное руководство по процессу пассивации нержавеющей стали

Стадия предварительной обработки

Параметры пескоструйной обработки:

Твердость материала ≤HRC 30: керамические шарики B120, PSI=80, угол падения 30°.

Твердость материала>HRC 30: керамические шарики B60, PSI=120, угол падения 45°.

Стандарт проверки качества: Тест в белых перчатках не имеет остатков загрязнения, а тест на шероховатость Ra соответствует стандарту.

Стадия реакции пассивации

Химическое усовершенствование (опционально):

- Пассивация азотной кислотой: концентрация 20%, температура 25℃, замачивание в течение 20 минут.

- lПассивация лимонной кислотой: концентрация 10%, температура 40℃, замачивание в течение 30 минут.

Контроль окисления: Мониторинг ОВП (окислительно-восстановительного потенциала) в режиме реального времени для поддержания 200-300 мВ.

Проверка после обработки

Испытание солью меди: Согласно стандарту ASTM A380, поверхность считается квалифицированной, если на ней нет медных отложений.

XPS-анализ: Cr₂O₃ составляет ≥18% (необработанные части обычно ≤12%).

Керамические абразивные шарики оптимизируют пассивацию нержавеющей стали с помощью трехступенчатого метода очистки, активации и укрепления, благодаря чему они широко используются в медицинской, пищевой, морской и других отраслях промышленности. По сравнению с традиционными методами, керамический бисер не только улучшает качество пассивирующей пленки, но и снижает загрязнение окружающей среды и производственные затраты, обеспечивая более устойчивый путь развития отрасли.

Фильтры