Циркониевые бусины в сравнении со стеклянными бусинами

22 января 2025 г.

В промышленных процессах обработки поверхности и шлифования иттриево-стабилизированный циркониевый бисер и стеклянный бисер являются двумя распространенными носителями. Они оба выполняют такие функции, как очистка, снятие заусенцев и упрочнение, но в реальных условиях применения циркониевые шарики постепенно вытесняют стеклянные благодаря своим превосходным физико-механическим свойствам и становятся предпочтительным средством во многих областях.

Диапазон применяемых материалов

Применяемые материалы для циркониевых бусин

Стабилизированные иттрием циркониевые шарики, благодаря своей высокой твердости, высокой плотности и химической стабильности, могут работать с различными материалами, особенно с заготовками, имеющими высокую твердость или чрезвычайно высокие требования к качеству поверхности:

1. Высокая твердость металлы:

- Нержавеющая сталь: Удаление с поверхности оксидных слоев, пятен и заусенцев, достижение матового эффекта без ущерба для прочности и отделки заготовки.

- Титановый сплав: Точное усиление деталей из титанового сплава, используемых в аэрокосмической промышленности, для повышения усталостной прочности и долговечности.

2. Керамика: Циркониевые шарики подходят для отделки керамических изделий с целью повышения гладкости поверхности и износостойкости. Они также используются в электронных компонентах и медицинских приборах.

3. Композитные материалы: Используется для укрепления поверхности и очистки композитных материалов в аэрокосмической промышленности, чтобы избежать загрязнения мусором.

4. Высокопрочные, высокоэффективные пластиковые детали (например, пластики, армированные углеродным волокном)

Применяемые материалы для стеклянных бусин

Из-за ограничений физических свойств стеклянные шарики не подходят для обработки поверхности деталей с высокой твердостью:

- Алюминий и алюминиевые сплавы: Стеклянные шарики хорошо очищают оксидные слои и покрытия, но не могут проникнуть глубоко в поверхность для ее укрепления.

- Медь и латунь: Стеклянные шарики могут обеззараживать и полировать эти металлы, не повреждая блеск заготовки.

- Мягкие пластики: Стеклянные шарики могут выполнять декорирование поверхности, не повреждая поверхность мягких пластиков, но их эффективность очистки не так высока, как у циркониевых шариков.

Сравнение эффектов пескоструйной обработки

Преимущества бусин из диоксида циркония

- Повышенная твердость

Твердость оксида циркония по Моосу достигает 9, что позволяет легко удалять стойкую грязь и поверхностные загрязнения по сравнению со стеклянными шариками 6-7. Особенно при работе с металлами высокой твердости циркониевые шарики обеспечивают более тщательный и равномерный эффект очистки.

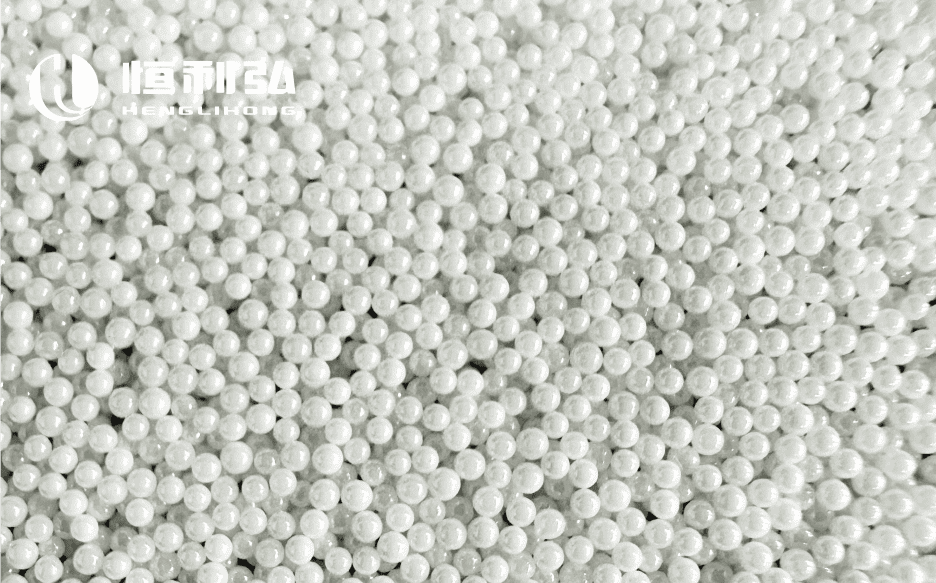

- Стойкий блеск и текстура

Бисер из оксида циркония имеет гладкую, блестящую поверхность, что очень важно в процессе пескоструйной обработки. Ведь чем глаже поверхность материала, тем равномернее трение с заготовкой и тем меньше износ. Поэтому циркониевые шарики позволяют добиться более тонкого и гладкого текстурного эффекта на поверхности заготовки, уменьшая шероховатость и дефекты. Кроме того, гладкая сферическая поверхность может также отражать лучший зеркальный эффект после пескоструйной обработки, в то время как более шероховатая сферическая поверхность будет вызывать неравномерное отражение поверхности, влияя на общее качество внешнего вида.

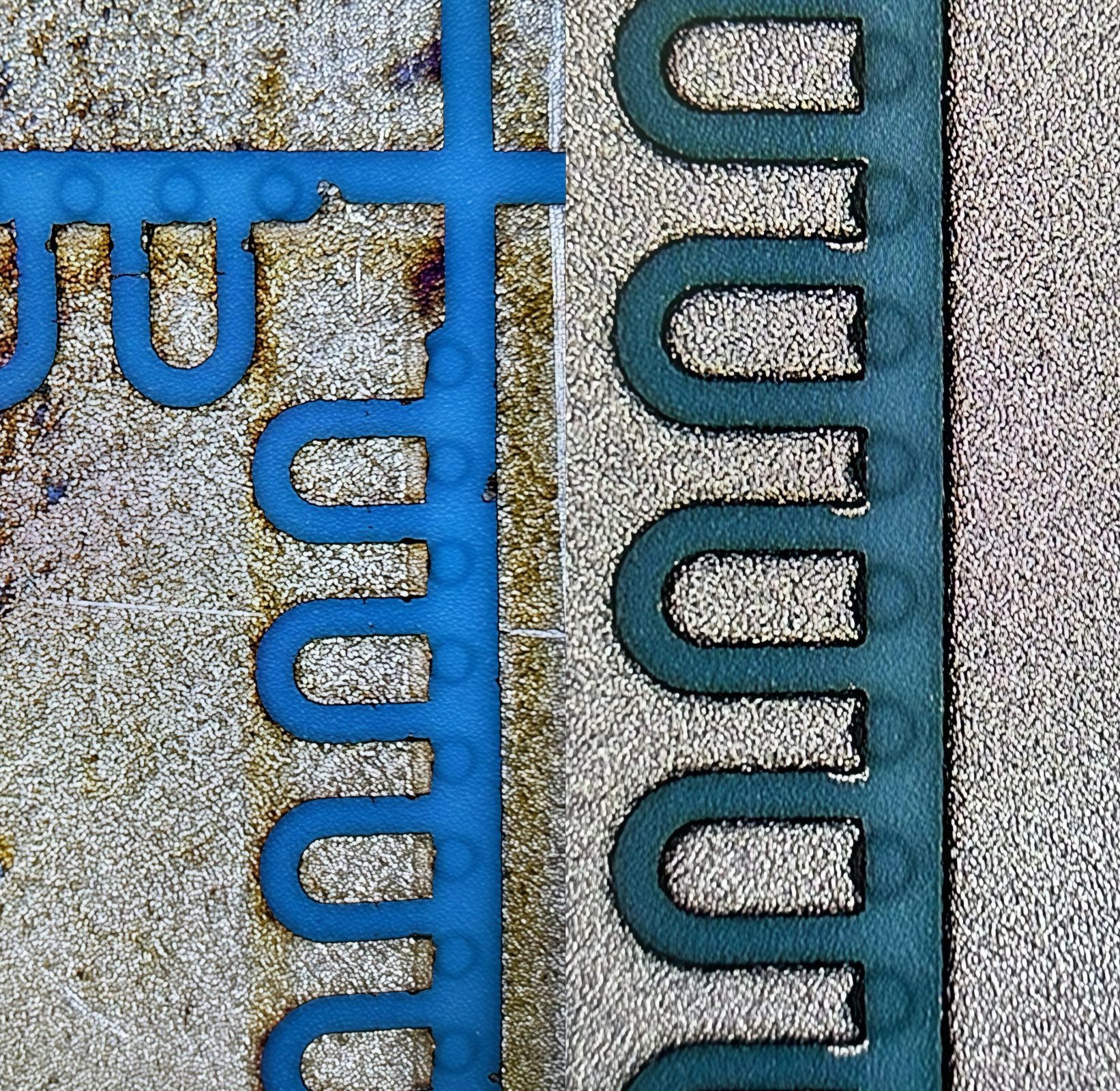

Например, на рисунке ниже слева показан эффект пескоструйной обработки стекла с ячейками 80, а справа - эффект обработки циркониевых шариков. Два цвета отличаются друг от друга. Стеклянный песок темный и не имеет блеска. Цвет бусин из оксида циркония яркий, серебристо-белый - исходный базовый цвет стального листа.

- Повышенная прочность

Благодаря превосходной прочности на излом шарики из оксида циркония нелегко разбить при ударе, и их можно многократно использовать даже в высокоинтенсивных пескоструйных процессах. Это не только обеспечивает постоянство эффекта пескоструйной обработки, но и значительно сокращает частоту замены материала и снижает производственные затраты.

Недостатки стеклянных бусин

- Физические причины хрупкости

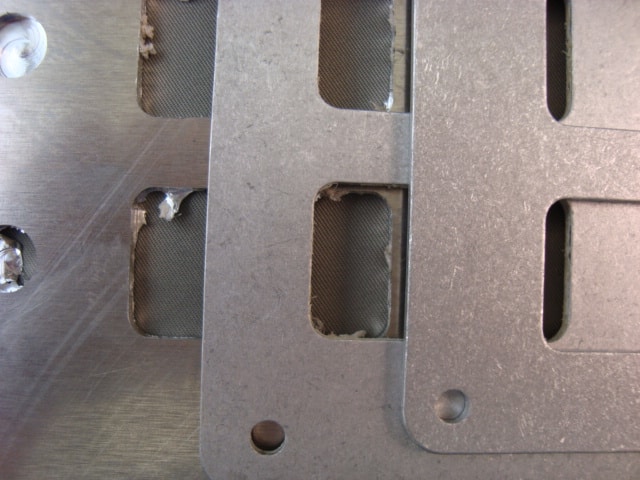

Хрупкость стеклянных шариков обусловлена их внутренней аморфной структурой. В кристаллической структуре стеклянных материалов отсутствует плоскость скольжения. При воздействии внешних сил они не могут эффективно рассеивать напряжение и склонны к разрушению при высокоэнергетическом ударе, что, в свою очередь, повреждает поверхность заготовки. Напротив, плотная кристаллическая структура шариков из оксида циркония позволяет им лучше воспринимать и рассеивать внешние силы, чтобы избежать разрушения.

- Недостаточная твердость и прочность

Стеклянные шарики имеют низкую твердость и не могут эффективно обрабатывать металлические поверхности высокой твердости. Кроме того, из-за быстрого износа формы и размера частиц в процессе использования, текстура поверхности после пескоструйной обработки не является однородной и склонна оставлять видимые следы.

Сравнение эффективности измельчения

Преимущества бусин из диоксида циркония

- Высокая эффективность передачи энергии

Плотность бисера из оксида циркония достигает 6 г/см³, что более чем в два раза превышает плотность стеклянного бисера (2,4-2,6 г/см³). В процессе шлифования энергия удара на единицу объема выше, и задачи по снятию заусенцев и обработке поверхности высокой интенсивности могут быть решены за короткое время.

- Длительный срок службы

Бисер из оксида циркония состоит в основном из оксида циркония и оксида иттрия, обладает хорошей вязкостью разрушения, высоким модулем упругости, коэффициентом линейного расширения, аналогичным металлическому, и отличной износостойкостью, которая примерно в 20 раз выше, чем у стеклянного бисера. Это означает, что в непрерывном процессе измельчения циркониевый бисер может не только поддерживать эффективное измельчение, но и не ломаться, что значительно сокращает частоту замены материала и повышает эффективность производства.

- Адаптация к высоковязким и твердым материалам

При работе с материалами высокой вязкости или высокой твердости (например, керамическими порошками или электронными суспензиями) стабильность и долговечность бусин из оксида циркония делает их особенно выдающимися. Стеклянные шарики часто выходят из строя из-за растрескивания или чрезмерного износа поверхности в подобных условиях.

Недостатки стеклянных бусин

- Низкая эффективность измельчения

Из-за низкой плотности стеклянных шариков сила удара, создаваемая ими в процессе измельчения, недостаточна, что затрудняет удовлетворение промышленных потребностей, требующих высокой эффективности обработки.

- Хрупкость приводит к увеличению частоты замены

Хрупкость стеклянных шариков не только снижает постоянство эффекта измельчения, но и требует частой замены, что увеличивает затраты на обслуживание и время простоя.

В целом, иттрий-стабилизированный циркониевый бисер превосходит стеклянный бисер в плане пескоструйного эффекта и эффективности шлифования благодаря более широкому спектру применения, высокой твердости, гладкой поверхности, высокой плотности и долговечности. Превосходная способность обработки поверхности и экономические преимущества делают его идеальным выбором для замены стеклянных шариков, особенно в промышленных областях с высокими требованиями к качеству, таких как упрочнение поверхности нержавеющей стали, очистка прецизионных деталей и снятие заусенцев с материалов высокой твердости.

Фильтры