Керамическая бусинаs Руководство пользователя: 7 шагов по улучшению отделки пресс-форм

12 февраля 2025 года

Поддержание стабильного качества отделки - одна из ключевых задач при изготовлении и обслуживании пресс-форм. Однако даже при строгом соблюдении стандартного процесса многие заказчики все равно сталкиваются со следующими проблемами:

"Почему отделка пресс-формы все еще не соответствует стандартам?"

"Как избежать царапин на поверхности формы во время пескоструйной обработки?"

"Как оптимизировать эффективность использования керамических бусин?"

Для решения этих проблем необходимы:

- Повторяемость - отделка разных партий форм должна быть одинаковой.

- Контролируемость затрат - сократить потери носителей и трудозатраты, а также повысить эффективность затрат.

- Безопасность эксплуатации - обеспечить безопасность производства за счет борьбы с пылью и защиты оборудования.

В ответ на вышеупомянутые потребности мы обобщили 7-шаговый профессиональный процесс, который поможет вам эффективно и безопасно улучшить качество отделки пресс-формы.

Шаг 1: Предварительный осмотр для устранения источника скрытых опасностей

Болевые точки клиентов

- Игнорирование мелких дефектов (например, царапин размером 0,1 мм) приводит к последующей неудачной полировке.

- Плохое состояние оборудования (например, износ сопла) приводит к отработке материала и снижению эффекта пескоструйной обработки.

Решение

1.1 Обнаружение дефектов плесени

Используйте 20-кратную лупу для проверки поверхности пресс-формы, сосредоточившись на линии раздела и вентиляционной канавке. Для точного измерения состояния поверхности рекомендуется использовать портативный измеритель шероховатости поверхности (например, Mitutoyo SJ-210).

1.2 Список оборудования для предварительной проверки

- Износ сопла: Изменение внутреннего диаметра должно составлять≤5%, при превышении необходимо заменить.

- Стабильность давления воздуха: Диапазон колебаний≤±2 PSI для предотвращения нестабильного впрыска.

Шаг 2: формула установки давления, наука заменяет опыт

Болевые точки клиентов

- Полагаясь на опыт при установке давления, можно получить чрезмерное шлифование мягких материалов или недостаточную очистку твердых материалов.

| Тип материала | Коэффициент материала |

|---|---|

| Пластик (ABS) | 0.8 |

| Алюминиевый сплав | 1.2 |

| Нержавеющая сталь | 1.5 |

| Титановый сплав | 2.0 |

| Твердый сплав | 2.5 |

Решение

2.1 Формула расчета PSI

PSI = средняя твердость × коэффициент материала заготовки × 10

Пример расчета:

Форма из титанового сплава с использованием керамических шариков с твердостью 7 единиц по шкале Мооса:

PSI = 7 × 2.0 × 10 = 140

2.2 Наконечники для регулировки давления

Измерьте значение Ra после первой операции: Если значение Ra слишком высокое, увеличьте PSI на 5-10; если значение Ra слишком низкое, уменьшите PSI на 5-10.

Защита из мягкого материала: Для пластиковых форм верхний предел PSI составляет 80, чтобы избежать чрезмерного измельчения.

Эффективная очистка твердых материалов: Для пресс-форм из титановых сплавов нижний предел PSI составляет 140, чтобы обеспечить эффект очистки.

Шаг 3: Контроль угла и расстояния, победа геометрической механики

Болевые точки клиентов

- Вертикальное впрыскивание приводит к локальному переизмельчению, а угол впадения 30° трудно точно контролировать.

Решение

3.1 Решение по оптимизации угла наклона 30°

- При угле наклона 30° тангенциальная сила составляет 70%, а нормальная - 30%, что позволяет сбалансировать эффективность очистки и защиту поверхности.

- Расстояние распыления = диаметр сопла × 10 (например: сопло 8 мм → расстояние 80 мм)

3.2 Практические инструменты

Лазерный индикатор угла (погрешность ±1°) обеспечивает точный контроль угла.

Шаг 4: Мониторинг состояния носителя - ключ к продлению срока службы

Болевые точки клиентов

- Невозможно определить время замены керамических шариков, что приводит к потере затрат и снижению качества.

Решение

4.1 Определение степени дробления

Возьмите 100 г материала и вручную отсортируйте измельченные частицы. Если степень измельчения >5%, необходимо заменить устройство.

4.2 Интеллектуальный мониторинг в режиме онлайн

Установите онлайн-датчик размера частиц, чтобы отслеживать изменение размера частиц среды в режиме реального времени.

| Модель керамических бусин HLH | Стандартный размер частиц (мкм) | Допустимое отклонение (мкм) |

|---|---|---|

| B20 | 600-850 | ±50 |

| B30 | 425-600 | ±35 |

| B40 | 250-425 | ±20 |

| B60 | 125-250 | ±15 |

| B80 | 180-250 | ±15 |

| B100 | 125-180 | ±10 |

| B120 | 63-125 | ±8 |

| B125 | 0-125 | ±8 |

| B170 | 45-90 | ±5 |

| B205 | 0-63 | ±5 |

| B400 | 30-63 | ±3 |

| B505 | 10-30 | ±2 |

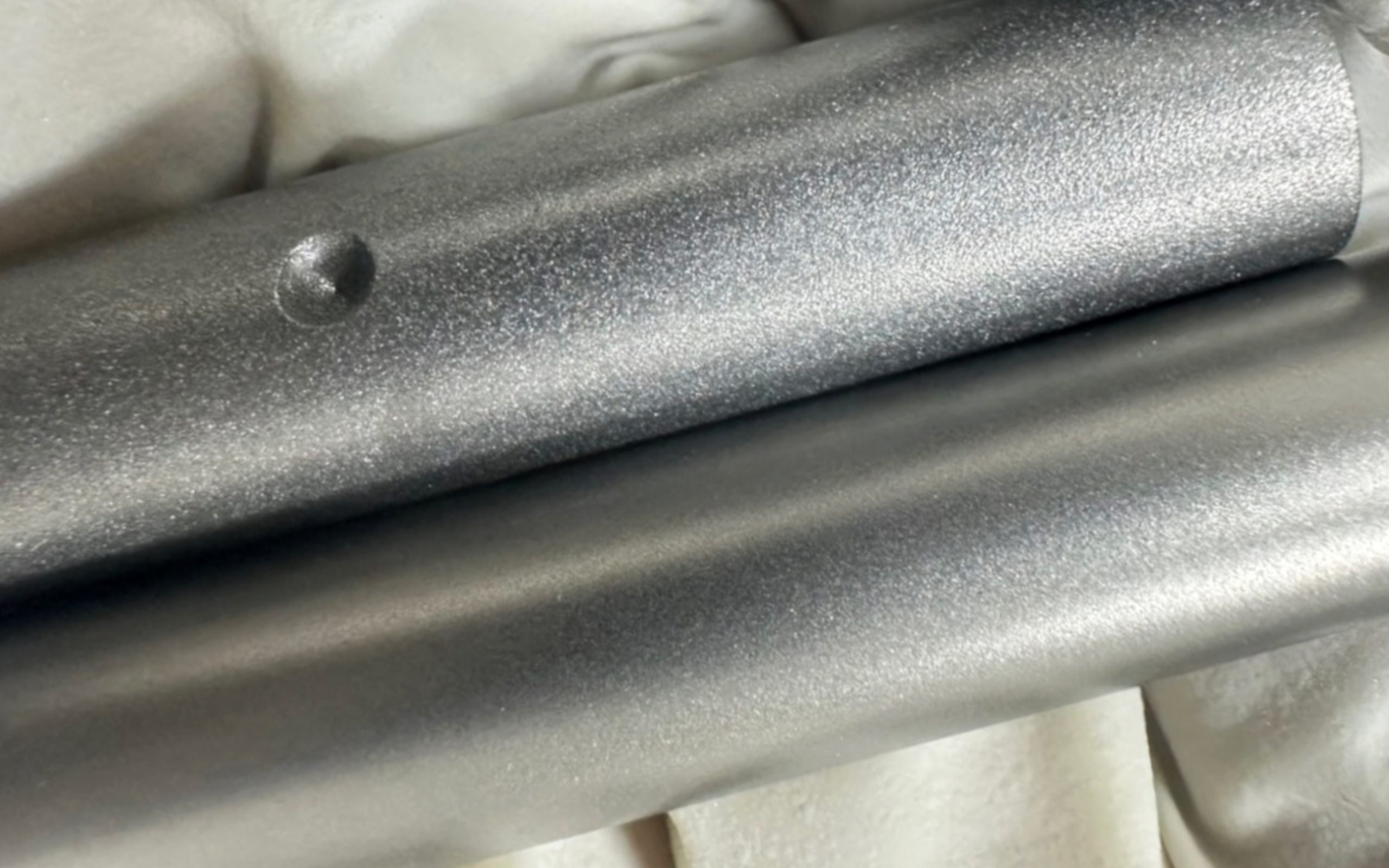

Шаг 5: Стандарты контроля качества после обработки, приемка на основе данных

Болевые точки клиентов

- Только визуальный осмотр приводит к запоздалому обнаружению проблемы некачественной отделки.

Решение

5.1 Рекомендуемые инструменты для измерения значения Ra

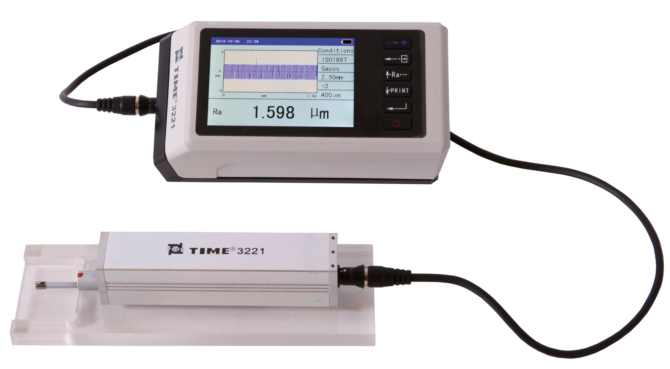

Базовая модель: Портативный измеритель шероховатости Time 3220

Преимущества: портативный и простой в использовании, подходит для быстрого обнаружения на месте, точность ±5%.

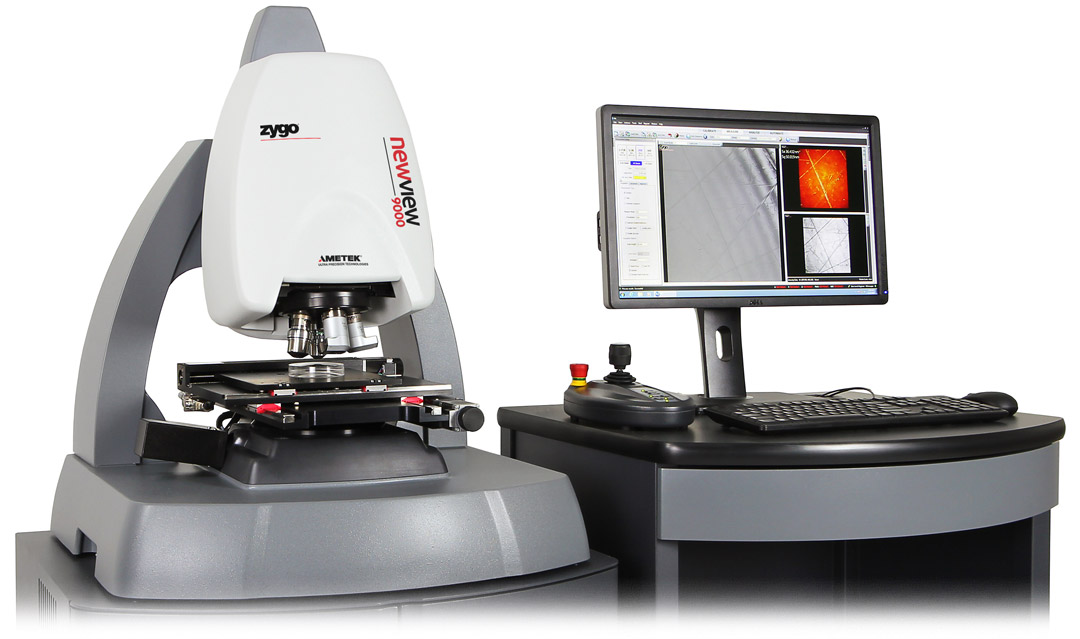

Высокоточная модель: Оптический 3D-профилометр Zygo NewView 9000.

Преимущества: высокоточное измерение, подходит для сложных поверхностей, разрешение до нанометрового уровня.

5.2 Отраслевые стандарты стоимости Ra

| Отдельные отрасли промышленности | Обычные материалы | Требования к Ra (мкм) | Количество точек тестирования |

|---|---|---|---|

| Электронные компоненты | Разъемы из медного сплава | ≤0.4 | ≥10 баллов/㎡ |

| Прецизионные пластиковые корпуса | ≤0.6 | ≥8 баллов/㎡ | |

| Автозапчасти | Детали двигателя из алюминиевого сплава | ≤0.8 | ≥5 баллов/㎡ |

| Тормозные диски из нержавеющей стали | ≤1.0 | ≥6 баллов/㎡ | |

| Медицинские приборы/имплантаты | Ортопедические имплантаты из титанового сплава | ≤0.4 | ≥12 очков/㎡ |

| Хирургические инструменты из нержавеющей стали | ≤0.6 | ≥10 баллов/㎡ | |

| Аэрокосмическая промышленность | Турбинные лопатки из титанового сплава | ≤0.3 | ≥15 баллов/㎡ |

| Детали двигателя из высокотемпературного сплава | ≤0.5 | ≥10 баллов/㎡ |

Шаг 6: спецификации обработки отходов, соблюдение требований и снижение затрат параллельно

Болевые точки клиентов

- Стоимость переработки отходов высока, и существуют экологические риски.

Решение

6.1 Процесс переработки керамических шариков

Магнитная сепарация (удаление металлических примесей) → воздушная сепарация (удаление пыли) → сортировка (сортировка и повторное использование)

Скорость восстановления: ≥85% (скорость дробления должна контролироваться <5%).

6.2 Обработка отходов в соответствии с требованиями

- Керамическая пыль (безвредная свалка)

- Металлический мусор (профессиональная переработка)

Шаг 7: Устранение распространенных проблем, руководство по быстрому реагированию

Болевые точки клиентов

- Внезапные проблемы (например, неровная поверхность) приводят к остановке производственной линии

Решение

| Проблемное явление | Возможные причины | Решение |

|---|---|---|

| Частичная матовость | Неравномерное распределение носителей информации | Проверьте пескоотделитель и прочистите место засорения |

| Периодические полосы | Износ эксцентрика форсунки | Замените насадку и откалибруйте концентричность |

| Чрезмерная полировка краев | Угол падения слишком велик (>45°) | Отрегулируйте угол до 30° и уменьшите PSI. |

| Царапины на поверхности | Неправильный выбор гранулярности носителя | Замените керамический песок на песок с соответствующим размером частиц |

| Чрезмерное количество пыли | Система пылеудаления неэффективна | Проверьте оборудование для удаления пыли и очистите фильтрующий элемент |

| Частичный перегрев пресс-формы | Слишком долгое время инъекции | Сократите время однократного впрыска и увеличьте интервал охлаждения |

FAQ: Быстрые ответы на часто задаваемые вопросы

Q: Сколько раз нужно заменять керамические бусины после переработки?

О: Рекомендуется 20 раз, или коэффициент дробления >5% (в зависимости от того, что наступит раньше).

Q: Как вы справляетесь с электростатической адсорбционной пылью из пресс-формы после работы с керамическими бусами?

О: Используйте пистолет с ионным воздухом для обдува + протрите безводным этанолом.

Q: Как избежать деформации тонкостенных форм (<1 мм)?

О: Используйте мелкозернистый песок выше #220, PSI≤50, и уменьшите угол падения до 20°.

Благодаря этому 7-ступенчатому профессиональному процессу вы сможете не только решить проблему поверхности, не соответствующей стандарту, но и добиться:

- Снижение затрат: потери среды сокращаются на 30%, а интервал обслуживания оборудования увеличивается в 2 раза.

- Улучшение качества: постоянство отделки (значение CV) сократилось с 5% до ≤2%.

- Гарантия соответствия: 100% соответствует стандартам ISO 9001/14001 и отраслевым стандартам.

Пойдите и попрактикуйтесь в этом прямо сейчас.

Если у вас есть вопросы, пожалуйста свяжитесь с нами для получения бесплатной консультации~

Фильтры