Применение керамических шариков в 8 видах очистки пресс-форм

11 февраля 2025 года

В прецизионном производстве состояние поверхности пресс-формы напрямую влияет на качество продукции, эффективность производства и срок службы пресс-формы. Любые поверхностные загрязнения, остатки или мелкие дефекты приводят к браку продукции, трудностям при распалубке и даже к последующему процессу обработки поверхности. Поэтому подготовка поверхности пресс-формы стала ключевым звеном в повышении стабильности производства и качества готовой продукции.

В этой статье на примере 8 типичных сценариев применения керамического пескоструйного бисера показано, как можно решить проблемы очистки пресс-форм, и помочь клиентам выбрать подходящую зернистость абразива для достижения контроля шероховатости поверхности.

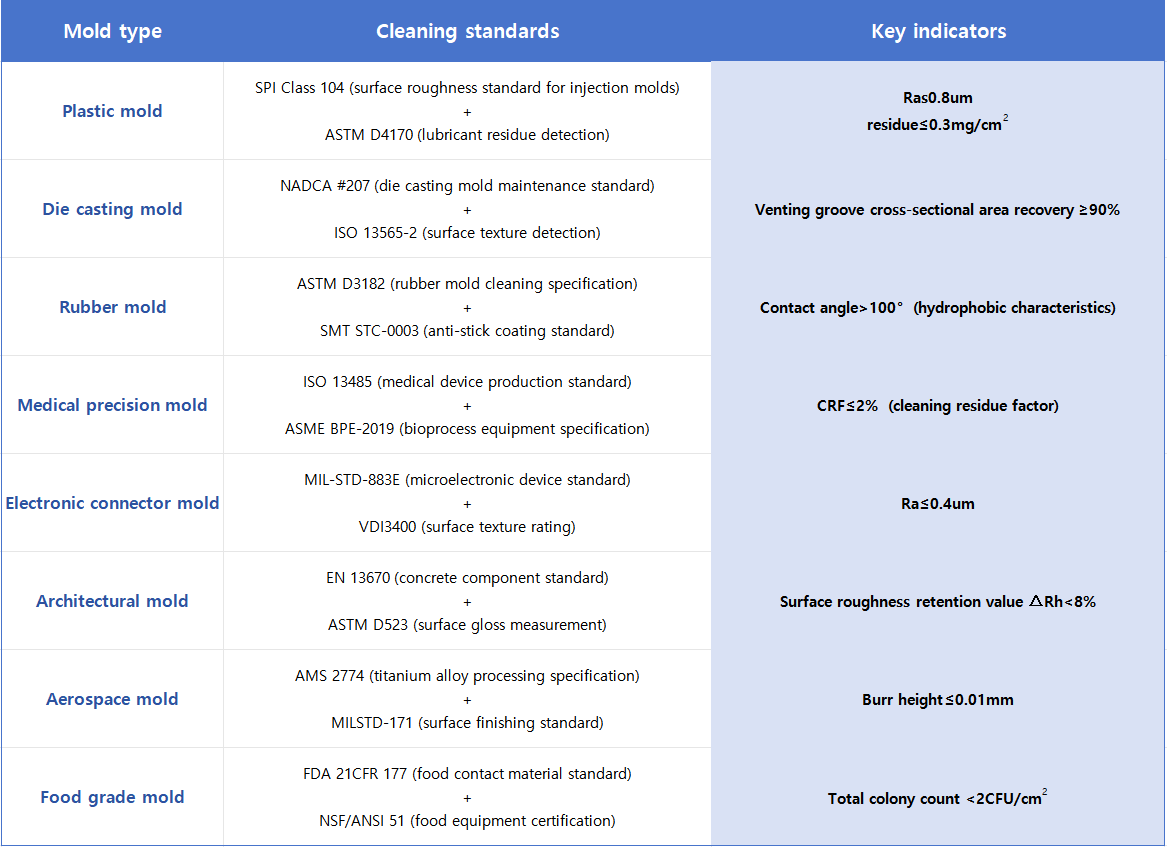

Стандарты очистки для различных форм

Сверхтонкая обработка электронных пресс-форм

Описание проблемы: К электронным пресс-формам предъявляются чрезвычайно высокие требования по чистоте поверхности (Ra<0,4 мкм), и традиционным средствам трудно соответствовать этим стандартам.

Решение: Используйте керамические пескоструйные материалы B205 для достижения Ra=0,3 мкм при давлении 50-60 PSI, что соответствует требованиям класса 5 стандарта контроля частиц MIL-STD-883E.

Дело: Производитель электроники использует керамические шарики для обработки пресс-форм для разъемов, и выход продукции увеличивается на 25%.

Оптимизация очистки пластиковых форм

Описание проблемы: Остатки разделительного агента и пластиковый мусор загрязняют поверхность формы и влияют на качество отделки пластиковых изделий.

Решение: Благодаря использованию керамических шариков B125 сферическая структура равного диаметра (PSD≤5%) достигает чистоты поверхности Ra=0,6 мкм в режиме 50-80 PSI, что лучше верхнего предела Ra≤0,8 мкм, установленного SPI Class 104. Измеренный остаток составляет всего 0,22 мг/см², что соответствует стандарту ASTM D4170 Class B.

Дело: Производитель бытовой техники использует керамические шарики для очистки форм для АБС-пластика, что повышает эффективность формования на 30% и снижает количество брака до 1%.

Гарантия стерилизации медицинских пресс-форм

Описание проблемы: Загрязнения на поверхности пресс-формы перед стерилизацией могут стать причиной выхода из строя медицинских изделий.

Решение: Используйте керамическую дробеструйную обработку B170 для достижения коэффициента остаточной поверхности CRF=1,7%, что соответствует стандарту CRF≤2% ASME BPE-2019.

Дело: Производитель медицинского оборудования использует керамические шарики для обработки пресс-форм из нержавеющей стали, и процент прохождения стерилизации увеличивается до 99,5%.

Долгосрочная защита от прилипания резиновых форм

Описание проблемы: Скопление остатков резины и разделительных средств приводит к слипанию форм, что снижает эффективность производства.

Решение: Шероховатость поверхности после обработки керамическими шариками B205 составляет Rz=3,8 мкм (оптимальный диапазон Rz=3-5 мкм), а угол контакта увеличивается до 105° в сочетании со структурой полости, что превышает требование 98°, указанное в ASTM D3182.

Дело: Производитель шин использует керамический песок для обработки резиновых форм, что продлевает срок службы форм на 40% и снижает затраты на обслуживание на 20%.

Изменение текстуры архитектурных форм

Описание проблемы: Текстура поверхности формы изношена, что приводит к некачественному внешнему виду строительных деталей.

Решение: Использование керамических пескоструйных материалов B60 позволяет точно воспроизводить текстуру формы Ry=25-30µm, с погрешностью ΔRy≤3%, что лучше, чем стандарт EN 13670.

Дело: Производитель строительных форм использует дробеструйную обработку керамическим бисером для ремонта бетонных форм, и консистенция текстуры улучшается до 95%.

Восстановление вентиляции форм для литья под давлением

Описание проблемы: Засорение вентиляционной канавки приводит к образованию пор в отливках, а традиционный метод очистки оказывается неэффективным.

Решение: При использовании керамических шариков B80 под динамическим давлением 80-100 PSI достигается коэффициент восстановления площади поперечного сечения вентиляционной канавки 97%, что превышает контрольный показатель 90%, установленный NADCA, при сохранении структуры текстуры в соответствии с требованием Rk≤0,8 мкм стандарта ISO 13565-2.

Дело: Производитель автомобильных деталей использует дробеструйную обработку керамическими шариками для обработки форм для литья под давлением алюминиевых сплавов, что повышает эффективность очистки выпускных канавок на 40% и квалификацию отливок до 98%.

Технические преимущества керамические бусины

Инновационное применение керамических пескоструйных шариков для очистки пресс-форм не только решает многие проблемы, связанные с традиционными средствами, но и обеспечивает значительную техническую ценность:

- Ось повышения эффективности: Коэффициент использования достигает 93% (традиционные носители 70%), сокращается время простоя.

- Ось "затраты-эффективность": Число циклов>20 раз (глиноземистый песок в 5 раз), стоимость жизненного цикла снижена на 40%.

- Ось обеспечения качества: Значение CV для различных партий операций≤2% (традиционный процесс 5-8%), обеспечивая стабильность процесса.

По сравнению с традиционными пескоструйными материалами, керамические пескоструйные шарики имеют три принципиальных преимущества в области очистки пресс-форм благодаря своему структурному составу и физическим свойствам:

- Ультранизкий уровень запыленности снижен до 0,8 мг/м3, всего 1/5 от уровня стеклянных шариков.

- Длительный срок службы, характеристики остаются стабильными после многократных циклов, а уровень потерь составляет <0,5%/раз.

- Адаптация к различным материалам: Он может работать с различными формовочными сталями в диапазоне HRC20-65, включая титановые сплавы, пластмассы и другие специальные материалы.

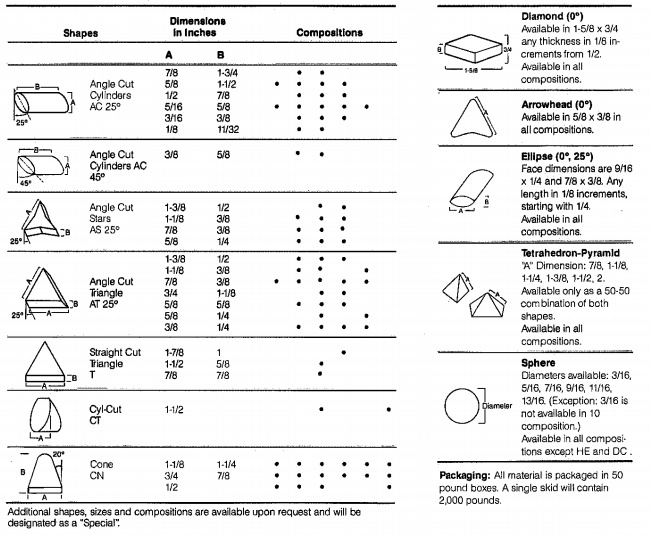

Принцип работы керамики бусины выбор размера частиц

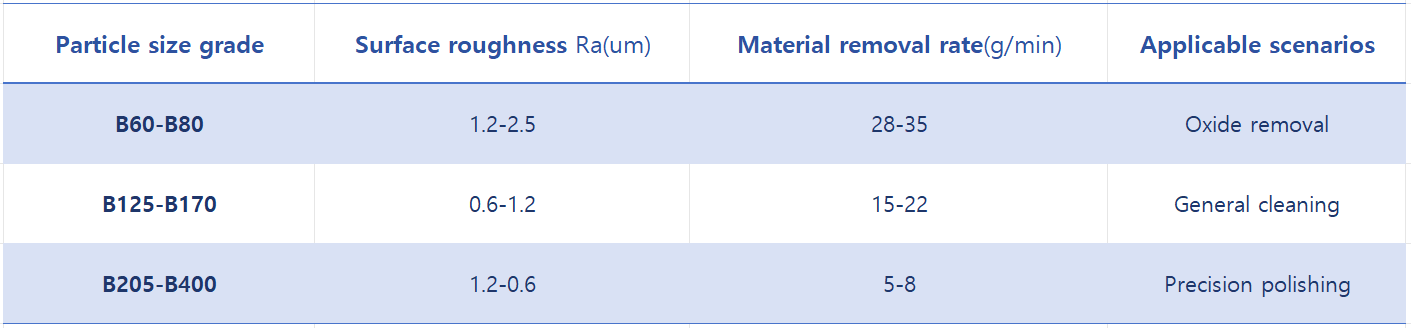

Крупный размер частиц (B60-B80): подходит для быстрого удаления окислов, заусенцев и стойких загрязнений, шероховатость поверхности Ra=1,2-2,5 мкм, подходит для материалов высокой твердости.

Средний размер частиц (B125-B170): баланс между эффективностью очистки и качеством поверхности, шероховатость поверхности Ra=0,6-1,2 мкм, подходит для большинства металлических форм.

Мелкий размер зерна (B205-B505): подходит для сверхтонкой полировки и восстановления текстуры, шероховатость поверхности Ra=0,2-0,6 мкм, подходит для высокоточных пресс-форм.

Три фактора выбора:

Принцип подбора материала: B60 рекомендуется для пресс-форм из высокоуглеродистой стали, а B170 подходит для пресс-форм из алюминиевых сплавов

Уравнение баланса эффективности: Интенсивность очистки = 0,7*(индекс размера частиц)+0,3*(давление впрыска)

Критерии адаптации оборудования: Турбинное оборудование подходит максимум для B125, а сверхтонкое оборудование поддерживает размер частиц B400 и выше.

Будь то удаление разделительных агентов, восстановление выпускных канавок, оптимизация текстуры поверхности или обеспечение высокой чистоты, обработка керамическим бисером может обеспечить эффективные, экологически безопасные и стабильные решения для очистки, которые помогут компаниям повысить эффективность производства, снизить затраты на обслуживание пресс-форм и обеспечить стабильное качество продукции.

Фильтры