Как эффективно удалить керамические покрытия?

30 октября 2024 года

В области прецизионного производства эффективное удаление керамических покрытий без повреждения подложки является одной из основных задач, стоящих перед заказчиками. С ростом применения керамических покрытий в таких отраслях, как аэрокосмическая промышленность, медицинское оборудование и автомобилестроение, особенно важно обеспечить качество и постоянство поверхности после удаления покрытия. При традиционных методах удаления сложно соблюсти баланс между эффективностью, экологичностью и точностью, что приводит к увеличению производственных затрат, легкому повреждению подложки и негативно сказывается на эксплуатационных характеристиках и сроке службы конечного продукта. Поэтому выбор процесса, позволяющего эффективно, точно и безопасно удалять покрытия, стал болевой точкой, которую необходимо срочно решить во многих отраслях промышленности.

Промышленный спрос на удаление керамических покрытий

- Сценарии применения керамических покрытий

Керамические покрытия широко используются в области точного производства, особенно в таких отраслях, как аэрокосмическая и автомобильная, для защиты деталей от экстремальных условий, таких как износ, коррозия и высокая температура. Ниже подробно описаны специфические потребности керамических покрытий в различных областях применения:

- Высокая износостойкость и коррозионная стойкость: Например, такие детали, как лопатки турбин, внутренние стенки камер сгорания и поршни в автомобильных двигателях и аэрокосмической промышленности, часто работают в условиях высоких температур и высокого давления. Керамические покрытия продлевают срок службы деталей, образуя защитный барьер высокой твердости и химической стойкости.

- Тепловой барьерный эффект: В экстремально высокотемпературных средах (например, в газовых турбинах и двигателях внутреннего сгорания) керамические покрытия могут выступать в качестве тепловых барьеров, помогая поддерживать рабочую температуру деталей, снижая тепловое напряжение и улучшая стабильность характеристик.

- Разнообразие промышленных потребностей: Керамические покрытия используются не только в авиационной и автомобильной промышленности, но и в буровом оборудовании в нефтегазовой отрасли, в чувствительных деталях в электронной промышленности и т. д. В этих областях спрос на удаление керамических покрытий продолжает расти по мере обновления продукции и циклов технического обслуживания, и для обеспечения работоспособности деталей после обновления необходимы более точные методы удаления.

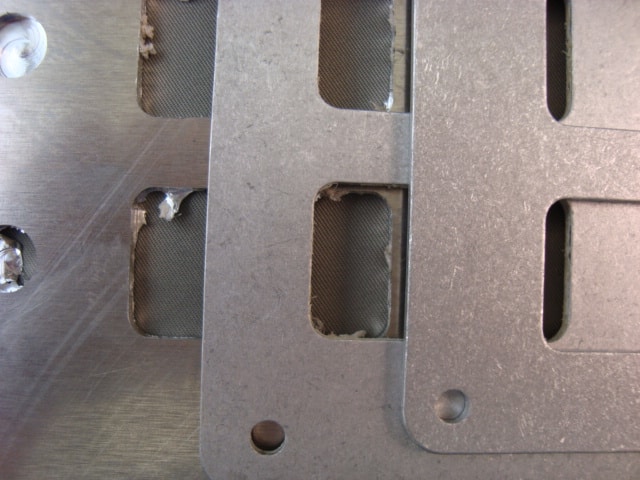

Поршень и шатун двигателя

- Сложности с удалением старых покрытий

Однако по мере увеличения времени использования керамическое покрытие постепенно стареет или изнашивается, теряя свой защитный эффект или даже трескается, что негативно сказывается на работе деталей. Поэтому, чтобы продлить срок службы деталей, необходимо удалить старое покрытие и нанести новое, но в различных отраслях промышленности удаление старых покрытий зачастую не так просто. Ниже рассматриваются основные болевые точки:

- Проблемы адгезии и остатков старых покрытий: Керамические покрытия обычно обладают сильной адгезией и высокой твердостью, что усложняет процесс их удаления. Традиционные методы затрудняют полное удаление остатков без повреждения подложки, что может повлиять на однородность последующих покрытий.

- Сложные формы и уязвимые части деталей: Лопасти авиационных двигателей, детали автомобильных двигателей и т.д. часто имеют сложную геометрическую форму, и при удалении покрытия легко повредить небольшие структуры или острые углы.

- Различия в толщине и материале: Толщина, твердость и материал покрытия могут быть разными, что предъявляет повышенные требования к процессу удаления. Для достижения наилучшего эффекта необходимо выбрать подходящий метод удаления.

- Высокие стандарты удаления керамических покрытий в прецизионном производстве

Особенно в прецизионном производстве качество поверхности и защита подложки деталей имеют решающее значение, поэтому к процессу удаления покрытия предъявляются строгие требования.

- Необходимость защиты подложки: В таких отраслях, как аэрокосмическая и медицинская, подложка деталей обычно изготавливается из дорогих высокопроизводительных металлов или сплавов, и любое неправильное удаление может привести к повреждению подложки. Особенно это касается камеры сгорания или направляющих лопаток двигателя, если прочность подложки ослабнет при удалении покрытия, это повлияет на производительность и безопасность деталей.

- Эффективность и контроль затрат: Традиционные методы удаления покрытий часто требуют много времени и средств, а также могут привести к деформации или загрязнению деталей под воздействием тепла. Современным производственным компаниям необходим процесс, который обеспечит эффективное удаление покрытия и защиту основы для сокращения производственных циклов и снижения эксплуатационных расходов.

Преимущества пескоструйной обработки при удалении керамических покрытий

В промышленной сфере пескоструйная обработка постепенно становится основным способом удаления керамических покрытий. Ее преимущества в основном заключаются в точном контроле, защите окружающей среды и адаптации к сложным формам. Ниже подробно описаны основные характеристики пескоструйной обработки и различные схемы удаления.

- Характеристики пескоструйной обработки

- Точный контроль снятия толщины: При удалении керамических покрытий пескоструйная обработка может точно регулироваться в зависимости от толщины покрытия, а также типа и сложности подложки. Например, регулируя давление пескоструйного аппарата, скорость потока и угол наклона, можно эффективно контролировать толщину удаляемого слоя. Особенно при удалении тонких слоев покрытия такая точность позволяет избежать риска чрезмерного износа подложки.

- Экологически чистые и не содержащие химикатов: По сравнению с химическими методами удаления растворителей, пескоструйная обработка полностью полагается на физическое воздействие для удаления керамических покрытий, снижая химическое загрязнение окружающей среды. Пескоструйная обработка особенно подходит для отраслей с высокими стандартами защиты окружающей среды, таких как аэрокосмическая промышленность и производство медицинского оборудования.

- Адаптация к сложным формам: Традиционные методы механического удаления или химического растворения имеют проблемы, связанные с низкой эффективностью и недостаточной обработкой кромок при работе с деталями сложной формы. Гибкость пескоструйного процесса позволяет ему легко справляться с этими проблемами. Например, на специальных структурных поверхностях, таких как лопатки, острые углы и внутренние полости, можно добиться равномерного эффекта удаления, а человеческий фактор невелик, что подходит для стандартизированных требований к обработке в массовом производстве.

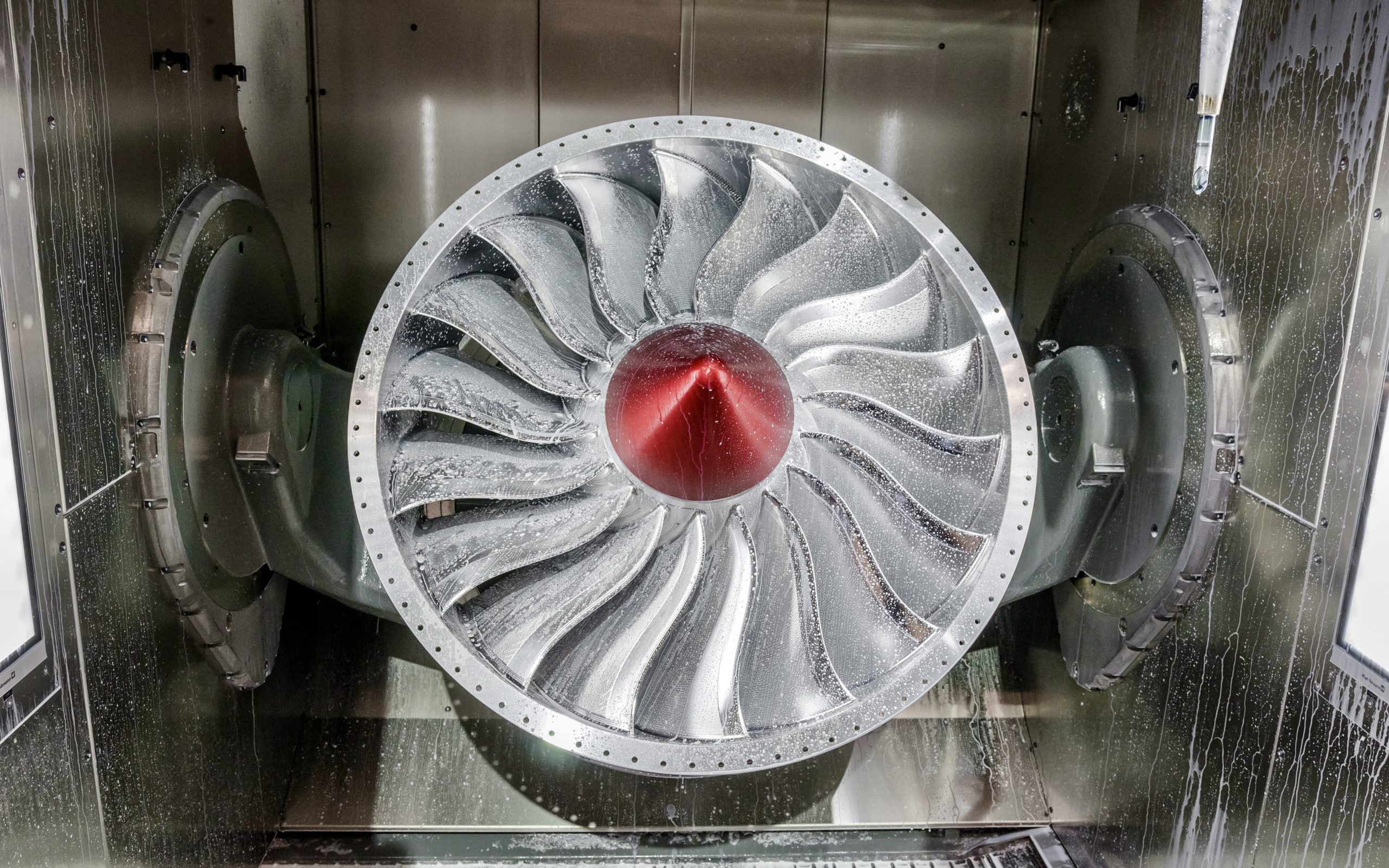

турбина

- Эффективность пескоструйной обработки

По сравнению с традиционными методами механического шлифования и химического удаления растворителей, пескоструйная обработка имеет очевидные преимущества в скорости и контроле качества:

- Быстрое удаление покрытий: Пескоструйная обработка отслаивает покрытие за счет высокоскоростного удара частиц о поверхность. По сравнению с химическим удалением, она позволяет сэкономить время обработки и избежать длительного процесса погружения и растворения покрытия. Она подходит для производственных линий с высокими требованиями к эффективности удаления.

- Снижение теплового воздействия на заготовку: Механический процесс удаления часто приводит к деформации заготовки из-за фрикционного нагрева, в то время как частицы, используемые в пескоструйной обработке, имеют более низкую температуру и не создают теплового напряжения на подложке, обеспечивая точность и структурную целостность деталей.

- Решения для удаления отходов различной толщины

Процесс пескоструйной обработки может обеспечить эффективное удаление покрытий различной толщины за счет выбора различных пескоструйных сред. В промышленной практике существуют следующие оптимизационные решения для тонких и толстых керамических покрытий:

- Удаление тонких керамических покрытий: Мелкозернистые пескоструйные материалы (такие как ультратонкая абразивная среда из оксида алюминия) может точно контролировать толщину снимаемого покрытия, что особенно подходит для мелкого ремонта прецизионных деталей. Твердые и мелкие частицы оксида алюминия создают слабую, но стабильную силу удара по тонким покрытиям, в результате чего покрытие постепенно отслаивается, не нарушая микроструктуру подложки.

- Удаление толстых керамических покрытий: Для толстых керамических покрытий обычно требуется высокопрочный пескоструйный материал (например, карбид кремния), который обладает сильной режущей способностью и высокой износостойкостью. Снимая слой за слоем, можно избежать ударного повреждения подложки, вызванного отслоением на большой площади, что подходит для деталей с высокими требованиями к термостойкости и твердости. Кроме того, твердость и острота частиц карбида кремния позволяют при каждом ударе точно снимать заданную толщину, повышая эффективность удаления.

Пескоструйные материалы, подходящие для удаления керамических покрытий

Для удаления керамических покрытий разной толщины и из разных материалов очень важно выбрать подходящую пескоструйную среду. Характеристики пескоструйного материала определяют эффективность процесса удаления, защитный эффект подложки и степень тонкости обработки. Ниже мы подробно рассмотрим четыре широко используемых пескоструйных материала, проанализируем их соответствующие преимущества, недостатки и типичные сценарии применения.

- Глинозем

- Основные характеристики: Глинозем белого или коричневого цвета, в основном в форме угловатых частиц, с высокой твердостью и хорошей износостойкостью. Острые края частиц оксида алюминия позволяют использовать его для удаления тонких керамических покрытий, обеспечивая стабильную силу удара и избегая чрезмерного износа подложки.

- Сценарии применения: В таких востребованных отраслях, как аэрокосмическая и автомобильная, пескоструйная обработка оксидом алюминия часто используется для мелкого ремонта прецизионных деталей. Например, когда покрытие неравномерно изношено или его необходимо перекрасить, оксид алюминия может равномерно удалить старое покрытие на поверхности, не нарушая плоскостности подложки. Эта характеристика делает его эффективным и контролируемым при удалении тонких покрытий, особенно подходящим для необходимости детальной обработки поверхности деталей, такой как очистка поверхности и придание шероховатости небольшим деталям. После использования оксида алюминия для удаления тонких слоев керамических покрытий поверхность заготовки может оставаться относительно гладкой, а подложка практически не затрагивается, что соответствует строгим требованиям прецизионного производства к защите подложки.

Ультратонкий абразивный материал из оксида алюминия от HLH

- Карбид кремния

- Основные характеристики: Карбид кремния темно-серого или черного цвета, с острыми частицами и более высокой твердостью, чем у оксида алюминия. Благодаря чрезвычайно высокой силе резания он отлично подходит для удаления толстых покрытий. Он особенно подходит для обработки поверхностей деталей, устойчивых к высоким температурам и обладающих высокой твердостью, и может быстро счищать толстые керамические покрытия.

- Сценарии применения: Карбид кремния широко используется в авиации, энергетическом оборудовании и других отраслях промышленности, которые часто подвергаются воздействию высокотемпературных сред. В прошлом традиционное механическое удаление толстых покрытий часто занимало много времени и наносило большой ущерб подложке, в то время как карбид кремния может эффективно удалять керамические покрытия слой за слоем, особенно при термическом напылении или гальванических покрытиях. При удалении толстых покрытий с помощью карбида кремния поверхность заготовки становится гладкой, а подложка остается неповрежденной, что отвечает требованиям к поверхности сложных форм и материалов высокой твердости. Обеспечивая скорость удаления, твердость и стабильность карбида кремния позволяют избежать вторичного износа подложки, что отвечает требованиям к переработке деталей высокого стандарта.

- Стеклянные бусины

- Основные характеристики: Стеклянные шарики - это прозрачные или полупрозрачные частицы круглой формы, относительно умеренной твердости, подходящие для бережного удаления легких покрытий. Круглая структура частиц позволяет создать относительно равномерную силу удара по поверхности, избегая повреждения подложки острыми краями.

- Сценарии применения: Стеклянные шарики широко используются в медицинских приборах и мелких прецизионных деталях. Для деталей из хрупких материалов или с очень высокими требованиями к поверхности стеклянные шарики обеспечивают бережное удаление. Например, при переработке медицинских приборов использование стеклянных шариков для удаления старых покрытий позволяет избежать повреждения самого прибора и сохранить целостность и гладкость подложки. Текстура поверхности после удаления стеклошариков получается тонкой и гладкой, без явных царапин, что подходит для прецизионных деталей с высокими требованиями к чистоте поверхности, обеспечивая хорошую основу для последующей обработки.

- Керамические бусины

- Основные характеристики: Керамические шарики обычно белого или серого цвета, с относительно круглой и гладкой формой частиц, умеренной твердостью и прочностью. Он обладает отличной устойчивостью к высоким температурам и хорошо справляется с удалением твердых керамических покрытий.

- Сценарии применения: Керамические шарошки широко используются в деталях с высокими требованиями к качеству поверхности, особенно в автомобильной и электронной промышленности. По сравнению с оксидом алюминия и карбидом кремния, керамические шарошки имеют относительно небольшую силу удара, что подходит для удаления покрытий, сохраняя поверхность неповрежденной и избегая воздействия на тонкие структуры. В ситуациях, когда предъявляются повышенные требования к чистоте и однородности поверхности, керамические шарошки могут обеспечить стабильный эффект удаления и уменьшить шероховатость поверхности заготовки. Поверхность заготовки после удаления керамических шариков гладкая и имеет высокую однородность, что закладывает основу для улучшения внешнего вида и эксплуатационных характеристик изделия и подходит для обработки бытовой электроники высокого класса и автомобильных деталей, пользующихся большим спросом.

Керамические бусины HLH

Пескоструйная технология демонстрирует очевидные преимущества при удалении керамических покрытий. Правильный выбор пескоструйного материала позволяет обеспечить точность, скорость и экологическую чистоту удаления покрытий, а также эффективно защитить целостность подложки. Этот гибкий метод обработки поверхности не только обеспечивает надежное решение для удаления покрытий, но и отвечает разнообразным промышленным потребностям. Ниже приводится краткое описание нескольких ключевых преимуществ пескоструйной технологии удаления покрытий:

- Эффективность и управляемость: Разнообразие пескоструйных материалов позволяет удалять как легкие тонкие покрытия, так и прочные толстые, обеспечивая тем самым точную обработку поверхности.

- Экологически чистый и не загрязняющий окружающую среду: По сравнению с традиционными химическими методами удаления, пескоструйная технология позволяет избежать использования вредных химикатов и снизить риск загрязнения окружающей среды.

- Широкое применение: Пескоструйный материал адаптируется к различным подложкам и сложным структурам, что позволяет использовать его в различных отраслях промышленности, таких как авиация, медицина, электроника и автомобилестроение, что делает его идеальным выбором для точного производства.

- Обеспечьте безопасность субстрата: При эффективном удалении покрытий пескоструйный процесс позволяет сохранить первоначальные характеристики подложки, что особенно подходит для отраслей промышленности со строгими требованиями к защите подложки.

- Соответствует промышленным стандартам: Пескоструйная обработка может удовлетворить высокие требования промышленности к точности деталей, соответствовать стандартам безопасности и качества поверхности, а также является важным методом удаления покрытия при обработке в различных отраслях промышленности.

Постоянное развитие технологии пескоструйной обработки для удаления керамических покрытий и инновации пескоструйных сред позволили прецизионному производству соответствовать более высоким техническим требованиям и целям контроля затрат. С углублением применения пескоструйной технологии выбор различных пескоструйных сред и их оптимизация будут продолжать играть незаменимую роль в удалении керамических покрытий, сопровождении качества продукции и эффективности производства во всех сферах жизни.

Фильтры