Как выбрать пескоструйные материалы в зависимости от формы детали? Исчерпывающее руководство

8 октября 2024 года

Пескоструйная обработка играет важную роль в современном производстве, особенно в процессе обработки поверхности деталей. Распыляя различные типы пескоструйных материалов, мы можем эффективно удалять поверхностные загрязнения, полировать неровные поверхности и улучшать качество внешнего вида изделий. Форма различных деталей определяет выбор пескоструйных материалов, и то, как правильно выбрать пескоструйные материалы в соответствии с формой деталей, напрямую влияет на эффект и эффективность пескоструйной обработки.

В этой статье мы сначала перечислим несколько распространенных форм деталей, проанализируем особенности каждой формы и проблемы, с которыми они могут столкнуться при пескоструйной обработке. Затем мы предложим подходящий выбор пескоструйного материала на основе этих форм, особенно для некоторых более сложных или высокоточных деталей, как гибко использовать два или более пескоструйных материалов для достижения идеального эффекта обработки.

Общие формы деталей и требования к ним

- Плоские детали и детали большой площади

Этот тип деталей очень распространен во многих областях, таких как автомобилестроение, строительная промышленность и производство бытовой техники. В качестве конкретных примеров можно привести кузовные панели автомобилей, металлические корпуса бытовой техники, стеклянные занавески для зданий и т. д. Для этих деталей особенно важно сохранить гладкую и ровную поверхность, поскольку они обычно используются в качестве внешней демонстрационной части продукта, что напрямую влияет на эстетику продукта и его узнаваемость на рынке.

Для таких деталей процесс пескоструйной обработки обычно требует быстрой обработки больших поверхностей. В этом случае абразивные материалы из оксида алюминия являются идеальным выбором, поскольку частицы оксида алюминия твердые и обладают сильной режущей силой, что позволяет быстро удалять большие участки окислов и загрязнений, сохраняя при этом однородную поверхность. Кроме того, можно использовать различные размеры частиц оксида алюминия для регулировки шероховатости поверхности в соответствии с различными технологическими требованиями.

Некоторые плоские детали требуют высокой гладкости поверхности в дополнение к удалению загрязнений в процессе обработки, особенно поверхности из стекла или нержавеющей стали. В этом случае можно использовать абразивные материалы с керамическими шариками, которые имеют округлые частицы и могут полировать поверхность, удаляя загрязнения.

- Круглые и цилиндрические детали

Цилиндрические детали широко используются в машиностроении, нефтехимии, трубопроводном строительстве и других областях. Например, такие детали, как приводные валы, гидроцилиндры и соединения труб, широко распространены в таких высокотехнологичных отраслях промышленности, как автомобильная, авиационная и космическая. Сложность пескоструйной обработки таких деталей заключается в том, что необходимо обеспечить равномерность обработки всей поверхности, особенно в переходной зоне круглого сечения.

Для обработки поверхности круглых деталей идеальным выбором являются керамические шарики. Эта среда обладает хорошей прочностью и износостойкостью, а также может обеспечить равномерный эффект шлифования. Он не повредит поверхность детали из-за твердых частиц. Она подходит для обработки круглых деталей, особенно некоторых прецизионных цилиндрических деталей, таких как валы турбин авиационных двигателей, которые обычно нуждаются в минимизации износа во время обработки.

В некоторых случаях поверхность цилиндрических деталей требует очень высокой чистоты. В этом случае сверхтонкие абразивные материалы из оксида алюминия могут использоваться в комбинации, особенно при обработке участков, требующих точного контроля.

- Сложные геометрические формы и многогранные детали

Сложные геометрические детали очень распространены в обрабатывающей промышленности, особенно корпуса двигателей, лопатки турбин, корпуса электронного оборудования и т.д. Возьмем для примера корпус двигателя. Обычно он имеет многогранную структуру с множеством углублений и углов. При пескоструйной обработке таких деталей легко образуются мертвые углы. При неправильном подходе некоторые участки не будут обработаны должным образом, что повлияет на общее качество поверхности деталей.

Для решения этой проблемы рекомендуется использовать циркониевые абразивные шарики. Высокая плотность и твердость оксида циркония обеспечивают сильное воздействие при удалении остатков и позволяют очистить некоторые углы и небольшие зазоры. Высокая твердость делает его особенно подходящим для обработки поверхности деталей из высокопрочных сплавов.

В некоторых случаях, когда требуется более щадящая обработка, например, при обработке тонких кромок, можно использовать полистироловые шарики для размывки. Этот материал является относительно мягким и может эффективно удалять мелкие заусенцы на деталях, не повреждая их поверхность.

- Мелкие, прецизионные детали

Небольшие прецизионные детали очень распространены в области производства электронных изделий, медицинских приборов и инструментов. Например, паяные соединения электронных компонентов, микрошестеренки в медицинском оборудовании и т. д. Эти детали обычно имеют небольшие размеры и требуют очень высокой точности, поэтому твердость и воздействие абразива должны строго контролироваться в процессе пескоструйной обработки, чтобы не повредить форму и размер деталей.

Нейлоновые полиамидные средства для снятия заусенцев - идеальные материалы для обработки таких деталей. Нейлон относительно мягок и не повреждает прецизионные детали. Он также обладает хорошими антистатическими свойствами и подходит для обработки электронных компонентов, на которые легко воздействует статическое электричество. Чтобы гарантировать, что прецизионные детали не перегреются и не деформируются во время обработки, лучше всего использовать криогенные средства дефляширования. Низкотемпературная обработка позволяет избежать деформации деталей под воздействием высоких температур или изменения свойств материала, обеспечивая целостность прецизионных деталей.

Особые случаи: Сочетание двух или более пескоструйных материалов

В практическом применении некоторые детали не только имеют сложную форму, но и могут состоять из нескольких различных материалов, или к ним предъявляются очень жесткие требования по обработке поверхности. В этом случае часто необходимо комбинировать два или более абразивных материалов. Вот несколько типичных примеров комбинированного использования:

Смешанная обработка многогранных частей

Возьмем для примера литье автомобильного двигателя. Внешняя часть двигателя обычно представляет собой многогранную структуру, и ее поверхность должна быть очищена равномерно. Однако из-за больших различий в форме разных частей двигателя один материал для абразивной обработки не может эффективно обработать все участки. В этом случае для удаления заусенцев и остатков на большей части поверхности можно использовать циркониевые абразивные шарики, а затем сверхтонкие абразивные материалы из оксида алюминия можно использовать для вторичной обработки некоторых более тонких участков, чтобы обеспечить равномерную обработку поверхности всей детали.

Обработка композитных деталей

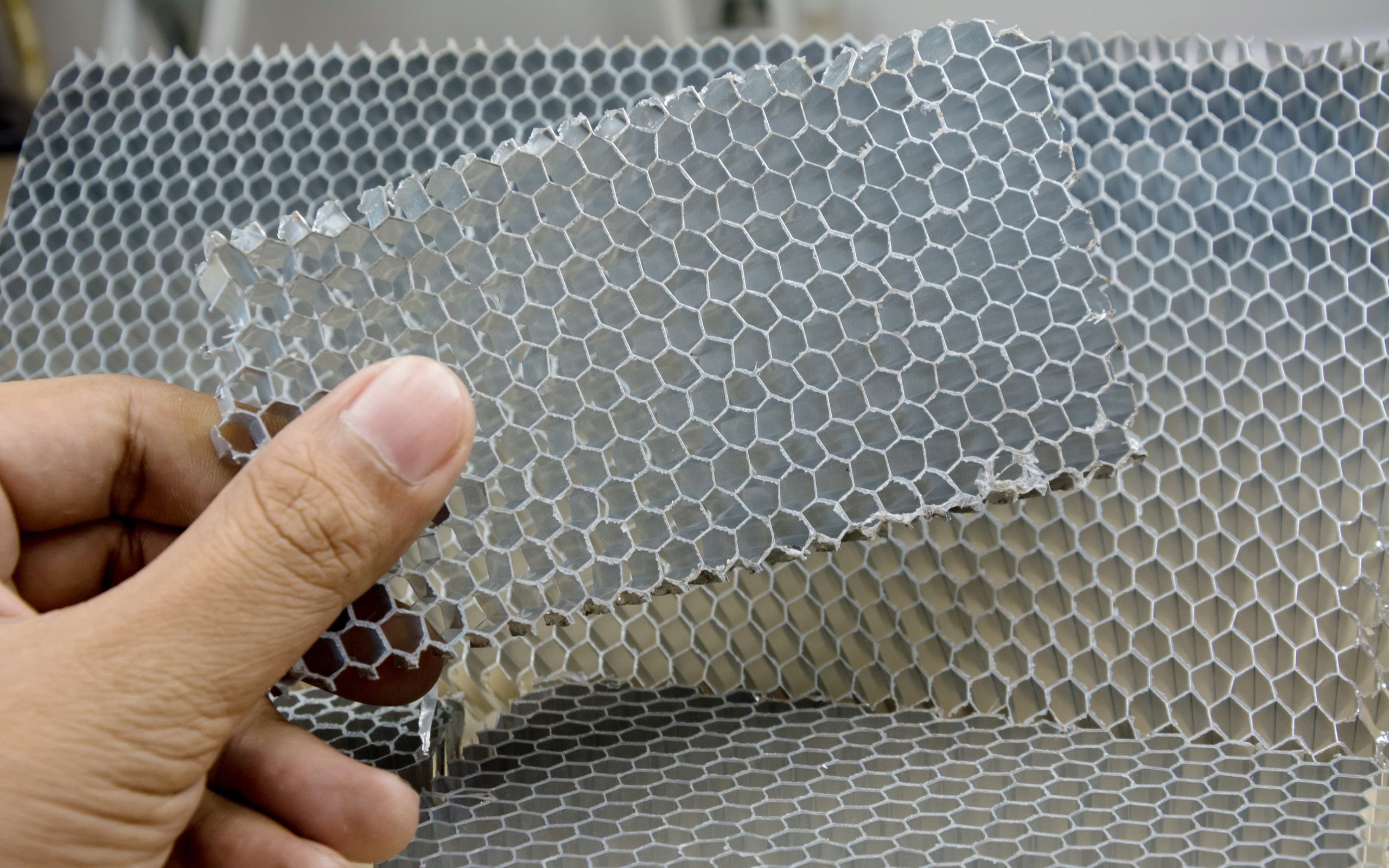

Типичным примером композитных деталей являются авиационные компоненты, которые обычно состоят из смеси металлов и неметаллов. Различные материалы по-разному реагируют на среду в процессе пескоструйной обработки, поэтому требуется сочетание нескольких пескоструйных материалов. Например, металлические детали можно полировать керамическими шариками, а неметаллические - полистирольными шариками для удаления заусенцев. Это гарантирует, что каждый материал получит соответствующую обработку поверхности.

Детали с высокими требованиями к точности

Высокоточные детали, такие как компоненты медицинского оборудования, требуют не только безупречной поверхности, но и гарантии того, что их точность не пострадает в процессе обработки. В этом случае низкотемпературные дефляжные среды обычно используются для предварительной обработки, чтобы удалить поверхностные загрязнения, а затем нейлоновые полиамидные среды используются для более тонкой обработки поверхности, чтобы обеспечить точность и чистоту поверхности деталей.

Анализ характеристик различных пескоструйных материалов

При выборе материалов для пескоструйной обработки важно понимать их физические и химические свойства. Выбор пескоструйных материалов влияет не только на эффект обработки поверхности деталей, но и на эффективность, стоимость и сложность последующей обработки. Здесь мы подробно рассмотрим вышеупомянутые пескоструйные материалы и расскажем об их уникальных преимуществах и сценариях применения.

- Сверхтонкие абразивные материалы из оксида алюминия

Оксид алюминия - один из наиболее часто используемых материалов для пескоструйной обработки. Благодаря высокой твердости, прочности на сжатие и хорошей химической стабильности, он широко используется для обработки поверхностей различных металлических и неметаллических деталей. Твердость оксида алюминия по шкале Мооса близка к 9, уступая лишь алмазу и карбиду кремния, поэтому он может эффективно удалять накипь, краску, ржавчину и другие загрязнения на поверхности деталей.

- Применимые сценарии: Подходит для грубой обработки поверхностей из твердых материалов (таких как сталь и чугун), особенно в тех случаях, когда необходимо улучшить шероховатость поверхности. Обычно применяется для шлифования механических деталей и предварительной обработки перед нанесением покрытий.

- Преимущества: Пескоструйные частицы оксида алюминия однородны и могут поддерживать относительно постоянный эффект обработки поверхности. Он обладает высокой прочностью и пригоден для многократного использования, особенно в условиях, когда пескоструйные материалы необходимо использовать повторно. Высокая твердость оксида алюминия позволяет ему быстро удалять стойкие загрязнения и сокращать время обработки.

- Примечание: Из-за высокой твердости оксид алюминия не подходит для обработки точных деталей или хрупких материалов. Кроме того, оксид алюминия обладает высокой абразивностью и может оставлять мелкие царапины на некоторых материалах, поэтому при его выборе необходимо учитывать специфику обработки.

- Керамический бисер для абразивной обработки

Керамические шарики - это вид пескоструйных материалов, изготовленных из смеси циркония, кремния, алюминия и других материалов, круглой или овальной формы. Керамические шарики обладают хорошей ударопрочностью и высокой твердостью, и в основном используются для полировки и укрепления металлических поверхностей в промышленном производстве.

- Применимые сценарии: Благодаря равномерному размеру частиц и гладкой поверхности керамических шариков, он особенно подходит для деталей с высокими требованиями к чистоте поверхности, таких как нержавеющая сталь, алюминиевый сплав и т.д. Он часто используется для обработки поверхности прецизионных деталей в таких отраслях, как авиация, автомобилестроение и медицинская техника.

- Преимущества: Форма частиц керамического бисера относительно круглая, поэтому он не вызывает явных режущих эффектов в процессе пескоструйной обработки, как оксид алюминия, и больше подходит для случаев с высокими требованиями к чистоте поверхности. Использование керамических шариков для пескоструйной обработки может также повысить усталостную прочность металлических деталей и продлить срок их службы. Он особенно подходит для деталей, требующих упрочняющей обработки поверхности.

- Примечания: Стоимость керамических шариков относительно высока, но их долговечность и возможность многократного использования очень велики, и они по-прежнему имеют высокую рентабельность при длительной обработке. Кроме того, из-за относительно гладкой поверхности он не подходит для случаев, когда необходимо увеличить шероховатость поверхности.

- Керамические бусины для пескоструйной обработки

Керамическая крошка - это неметаллический пескоструйный материал, изготовленный путем дробления расплавленных при высокой температуре керамических материалов. По твердости и прочности он находится между оксидом алюминия и керамическим бисером. Он широко используется для обработки деталей с высокими требованиями к чистоте и шероховатости поверхности.

- Применимые сценарии: Керамические абразивные шарики используются в основном для обработки поверхности таких материалов, как металлы, пластмассы и стекло, особенно в таких операциях, как очистка отливок, удаление сварных швов и придание шероховатости поверхности. Она может очищать такие дефекты, как окислы и заусенцы на поверхности деталей, увеличивая при этом шероховатость поверхности для улучшения адгезии последующих покрытий.

- Преимущества: Керамические частицы обладают умеренной плотностью и твердостью, поэтому они могут эффективно удалять загрязнения, не повреждая поверхность заготовки. По сравнению с оксидом алюминия, эффект обработки поверхности керамическими частицами более мягкий и не вызывает чрезмерного повреждения поверхности заготовки. Кроме того, они обладают высокой химической коррозионной стойкостью и подходят для пескоструйных работ при высоких температурах или в агрессивных средах.

- Примечание: Хотя характеристики керамических частиц относительно сбалансированы, их шлифовальная сила не так хороша, как у оксида алюминия, и они подходят для обработки поверхности материалов средней твердости. Для деталей, требующих высокоинтенсивной шлифовки, может потребоваться сочетание с более твердыми материалами, такими как оксид алюминия.

- Бусины из циркония

Циркониевые шарики - это высокоплотный пескоструйный материал, изготовленный путем спекания порошка оксида циркония. Их твердость и прочность выше, чем у обычных керамических шариков, и они особенно подходят для обработки некоторых деталей с высокими требованиями к прочности и износостойкости.

- Применимые сценарии: Циркониевые шарики особенно хорошо подходят для обработки поверхности высокопрочных сплавов, титановых сплавов, нержавеющей стали и других материалов. В аэрокосмической, автомобильной и электронной промышленности циркониевые шарики широко используются для упрочнения поверхности, дефляширования и финишной обработки деталей.

- Преимущества: Высокая твердость и большая сила удара циркониевых абразивных шариков позволяют им быстро удалять стойкие загрязнения или оксидные слои на поверхности деталей, а также повышать усталостную прочность поверхности, не повреждая детали. Отличная ударопрочность делает его идеальным выбором для обработки сложных конструкций и высокоточных деталей.

- Примечания: Из-за высокой стоимости циркониевых шариков они используются в основном для обработки дорогостоящих и высокоточных деталей. Для некоторых малоценных деталей использование циркониевых шариков может увеличить общую стоимость производства, поэтому необходимо найти баланс между стоимостью и эффектом.

- Нейлон Полиамид Средства для размыва

Нейлоновые полиамидные материалы - это гибкие, низкоплотные пескоструйные материалы, используемые в основном для дефляширования точных деталей. Нейлоновый полиамид обладает хорошей ударопрочностью и не вызывает вторичного повреждения заготовки. Он особенно подходит для обработки хрупких материалов и деталей с высокими требованиями к обработке поверхности.

- Применимые сценарии: Обычно используется для обезжиривания поверхности и очистки деликатных деталей, таких как электронные компоненты, точные приборы и медицинское оборудование. Благодаря низкой твердости он подходит для обработки легко повреждаемых материалов, таких как пластмассы, смолы, алюминиевые сплавы и т. д.

- Преимущества: Нейлоновые полиамидные пескоструйные материалы обладают хорошей эластичностью и могут эффективно защищать прецизионную структуру деталей во время обработки. Благодаря низкому износу поверхность детали не будет поцарапана или повреждена при удалении заусенцев, что особенно подходит для обработки поверхности электронных компонентов с высокими требованиями.

- Примечание: Нейлон Полиамид обладает низкой износостойкостью и подходит для одноразового использования или легкого удаления заусенцев. Поэтому при массовом производстве может потребоваться частая замена материала, что увеличивает общую стоимость материала.

- Полистироловые бусины для дефляширования

Полистироловые шарики для дефляширования - это легкие, гибкие средства для дефляширования, которые в основном используются для удаления заусенцев с прецизионных пластиковых деталей и деталей из легких металлов. Характеристики полистирола делают его очень подходящим для отраслей, где предъявляются строгие требования к поверхности деталей, таких как медицина, электроника и производство точных приборов.

- Применимые сценарии: Полистироловые шарошки для размыва используются в основном для удаления заусенцев с пластиковых деталей и небольших дефектов на поверхности литых под давлением и штампованных деталей. Он особенно эффективен при обработке легких материалов, таких как пластик и алюминий, и подходит для деталей с высокими требованиями к чистоте поверхности, таких как медицинское оборудование, бытовая техника и электронные компоненты.

- Преимущества: Полистироловые шарики для дефляширования очень подходят для низкотемпературных процессов дефляширования и могут эффективно удалять заусенцы на поверхности деталей без повреждения материала в низкотемпературных средах. Благодаря относительно мягкому материалу, использование этого средства позволяет предотвратить появление царапин или повреждение поверхности детали в процессе дефляширования.

- Примечание: Из-за низкой плотности полистирола он может быть не столь эффективен, как другие материалы высокой твердости, в некоторых тяжелых условиях дефляширования. Поэтому при очистке или размывке, требующих более высокой интенсивности, может потребоваться его использование в сочетании с другими материалами.

- Криогенная среда для дефляширования

Криогенные дефляширующие среды - это специальные среды, разработанные для криогенных процессов дефляширования, которые позволяют быстро удалять заусенцы после замораживания деталей до температуры хрупкости. Средства стабильны в низкотемпературных средах и широко используются в операциях дефляширования высокоточных и хрупких материалов.

- Применимые сценарии: Криогенные средства для дефляширования подходят для прецизионных деталей с чрезвычайно высокими требованиями к качеству поверхности, таких как резиновые детали, пластиковые детали, медицинские приборы, авиационные и автомобильные детали. Поскольку в процессе замораживания материал становится хрупким, заусенцы можно легко удалить, не повреждая саму деталь. Кроме того, этот метод особенно подходит для обработки деталей со сложной геометрией и деталей, которые трудно очистить от заусенцев традиционными методами.

- Преимущества: Процесс криогенной дефляшизации очень щадящий и позволяет максимально защитить поверхность детали, обеспечивая при этом высокую точность дефляшизации. Кроме того, среда отличается высокой адаптивностью и может эффективно обрабатывать различные материалы и детали сложной формы. По сравнению с традиционными методами дефляширования технология криогенного дефляширования отличается более высокой точностью и эффективностью и особенно подходит для отраслей с жесткими производственными требованиями, таких как медицина, авиация и автомобилестроение.

- Примечание: Несмотря на то, что криогенные средства для дефляширования хорошо работают при прецизионной обработке, их общая стоимость относительно высока из-за высоких требований к оборудованию. Поэтому эти средства больше подходят для использования в массовом производстве или в особых случаях с чрезвычайно высокими требованиями к качеству.

Выбор пескоструйных материалов в зависимости от формы деталей - сложная и требующая опыта задача. Правильный выбор пескоструйных материалов может не только обеспечить эффект обработки поверхности деталей, но и повысить эффективность производства и сократить ненужные отходы материалов. При обработке некоторых сложных или высокоточных деталей сочетание нескольких пескоструйных материалов часто позволяет достичь более идеальных результатов.

Одним словом, суть технологии пескоструйной обработки заключается в гибкости и точности. При выборе материалов для пескоструйной обработки производители должны всесторонне учитывать форму, материал и требования к обработке деталей, чтобы каждое звено могло достичь наилучшего эффекта обработки.

Фильтры