Понятие о керамических шариках для абразивной обработки

27 августа 2024 года

В современной сфере обработки поверхностей керамический бисер, как эффективный и экологически чистый пескоструйный материал, демонстрирует превосходные результаты применения в различных отраслях промышленности благодаря своим превосходным физическим и химическим свойствам. Будь то металлообработка или автомобилестроение, технология пескоструйной обработки керамическими шариками постоянно способствует развитию и инновациям. В этой статье мы представим основную информацию о пескоструйной обработке с помощью керамических шариков: ее характеристики и преимущества, экономическая выгода и экологичность, специфические функции и области применения, что поможет вам получить первоначальное представление об этой среде.

Что такое абразивный материал из керамического бисера?

Пескоструйная обработка керамическими шариками - это технология обработки поверхности, при которой в качестве абразива используются керамические шарики. Керамические шарики - это небольшие керамические сферы, изготовленные путем высокотемпературного спекания, обычно состоящие из таких материалов, как силикат циркония, боксит и диоксид кремния. В процессе пескоструйной обработки керамические шарики подаются на поверхность под действием сжатого воздуха или других газов, достигая таких целей, как удаление поверхностных загрязнений и придание поверхности шероховатости. Пескоструйная обработка керамическими шариками широко используется для обработки поверхностей металлов, пластмасс, стекла и других материалов, характеризуется широким спектром применения и заметными эффектами.

Характеристики(Нажмите для просмотра деталей)

- Состав материала

Керамические шарики изготавливаются из высокотемпературных спеченных керамических материалов, основным компонентом которых обычно является диоксид циркония (ZrO₂). Кроме того, в состав входят другие вспомогательные материалы, такие как силикат алюминия (SiO₂) и диоксид титана (TiO₂), что позволяет оптимизировать общие характеристики керамических шариков, повышая их прочность и износостойкость. После смешивания этих сырьевых материалов и спекания при высоких температурах готовые керамические шарики демонстрируют стабильные физические и химические свойства.

- Твердость

Твердость керамических шариков - одна из важнейших характеристик, обычно она колеблется от 6 до 8 по шкале Мооса (стандарт измерения твердости материалов, где 1 - самый мягкий, а 10 - самый твердый). Высокая твердость позволяет им эффективно удалять с поверхности заготовки стойкие загрязнения, такие как ржавчина и слои окисления. Это также означает, что они могут сохранять свою форму и характеристики в процессе пескоструйной обработки без чрезмерного износа, обеспечивая высокую эффективность и постоянство.

- Форма частиц

Обычно сферическая форма имеет значительные преимущества. Сферические частицы равномерно распределяют силу удара во время пескоструйной обработки, предотвращая неравномерный износ или повреждения, которые могут вызвать острые углы. Сферические керамические шарики обеспечивают стабильные результаты обработки поверхности и уменьшают количество возможных дефектов в процессе обработки поверхности. Кроме того, сферические частицы плавно проходят в пескоструйном оборудовании, что значительно снижает засорение и износ оборудования.

- Долговечность

В течение длительного времени (не под высокой интенсивностью) форма и характеристики керамических шариков остаются стабильными. Их можно использовать многократно, что сокращает частоту замены.

Помимо перечисленных основных характеристик, пескоструйная обработка керамическими шариками обладает следующими преимуществами, которые позволяют широко использовать ее в различных сложных промышленных условиях:

- Баланс энергии удара и абразивной способности

В конструкции керамических дисков найден оптимальный баланс между энергией удара и абразивной способностью. Сферическая форма частиц позволяет избежать чрезмерного износа, обеспечивая при этом достаточную силу удара для удаления поверхностных загрязнений, окислов или старых покрытий. Благодаря такому балансу пескоструйная обработка керамическими шариками подходит как для бережной обработки поверхностей (например, прецизионных деталей), так и для более интенсивной обработки.

- Отличная стойкость к химической коррозии

Химическая стабильность керамических материалов позволяет им сохранять работоспособность в различных химических средах, не подвергаясь коррозии. Хотя устойчивость к кислотам и щелочам относительно ограничена, они обеспечивают превосходный пескоструйный эффект в нейтральных или слабокислых и щелочных средах. Эти характеристики особенно подходят для обработки поверхностей в сложных химических средах, таких как химическое и фармацевтическое оборудование.

- Широкая температурная адаптация

Хотя керамический бисер обладает относительно низкой термостойкостью, его характеристики при нормальных температурах остаются превосходными. Использование керамических шариков для пескоструйной обработки при низких или нормальных температурах обеспечивает длительный срок службы и стабильный эффект обработки.

- Относительно низкая стоимость

После очистки и просеивания они могут быть повторно использованы в соответствующих условиях, что снижает затраты на материалы. Они подходят для крупномасштабного производства и вызывают минимальный износ оборудования.

Экономические выгоды

- Сокращение расходов на долгосрочное использование

Хотя керамические бусины относительно быстро изнашиваются, их первоначальная стоимость невысока, и они вызывают минимальный износ оборудования, что приводит к снижению частоты технического обслуживания и экономичности в долгосрочной перспективе.

- Повышение эффективности производства

Пескоструйная обработка керамическими шариками позволяет быстро и равномерно обрабатывать поверхности заготовок, ускоряя выполнение задач на производственной линии и повышая общую производительность.

- Сокращение количества отходов и дефектов

Однородность и высокая эффективность керамической среды снижает количество отходов и дефектов, вызванных неравномерной пескоструйной обработкой, что способствует снижению производственных затрат и улучшению использования ресурсов.

Экологичность

- Сокращение выбросов пыли

По сравнению с другими пескоструйными материалами, керамический материал производит меньше пыли во время работы, что помогает поддерживать качество воздуха в помещении и снижает негативное воздействие на окружающую среду.

- Нетоксичный и безвредный

Изготовленные из природных минералов, керамические бусины не содержат токсичных химических веществ и безвредны для окружающей среды и здоровья человека в процессе использования. Этот материал широко используется в современной промышленности, отвечая санитарным нормам и стандартам безопасности.

- Возможность вторичной переработки

После очистки и сортировки керамические бусины могут быть переработаны, что позволяет сократить количество отходов и повысить эффективность использования ресурсов.

Специфические функции

- Удаление поверхностной ржавчины и окислительных слоев

Пескоструйная обработка керамическим бисером широко используется для удаления стойких слоев ржавчины и окисления с металлических поверхностей, восстанавливая чистоту и обеспечивая хорошую основу для последующей обработки.

- Полировка поверхности

Равномерный размер частиц и эффективная обрабатывающая способность значительно повышают блеск полированной поверхности заготовки, улучшая ее внешний вид и долговечность.

- Повышение адгезии

Пескоструйная обработка керамическими шариками создает на поверхности заготовки небольшие шероховатости, повышая адгезию покрытий или клеев (что особенно важно для процессов напыления и склеивания).

Отраслевые применения

- Автомобильная промышленность

Автомобильная промышленность предъявляет строгие требования к качеству поверхности деталей автомобилей. Дробеструйная обработка керамическими шариками широко используется для обработки кузовных панелей, деталей двигателя и т. д., улучшая внешний вид и долговечность деталей, повышая адгезию покрытия и обеспечивая общую безопасность и качество автомобилей. Mercedes-Benz использует технологию абразивной обработки керамических шариков для улучшения внешнего вида и качества поверхности кузовных панелей и прецизионных деталей, а также для повышения адгезии краски. Volkswagen также использует эту технологию для улучшения гладкости поверхности кузовных панелей и компонентов двигателя, обеспечивая надежность в условиях высоких нагрузок.

Benz

- Промышленность по производству электроники

В электронной промышленности предъявляются строгие требования к чистоте и гладкости поверхностей изделий, особенно в высокоточных и высоконадежных электронных компонентах. Процессы обработки поверхности играют решающую роль в обеспечении производительности и долговечности электронных изделий. Дробеструйная обработка керамическими шариками используется для очистки поверхностей электронных компонентов, удаления остатков припоя и загрязнений, образовавшихся в процессе производства. Ее равномерный эффект обработки обеспечивает чистоту и гладкость поверхностей электронных компонентов, повышая производительность и надежность электронных изделий. Apple использует технологию керамической среды для обработки корпусов и внутренних компонентов своих устройств, чтобы добиться равномерно гладкой поверхности. Например, корпуса iPhone и iPad из алюминиевого сплава часто подвергаются обработке, чтобы обеспечить высокое качество прикосновений и эстетичный внешний вид.

- Нефтехимическая промышленность

В нефтехимической промышленности оборудование часто подвергается воздействию агрессивных сред, что требует высоких стандартов защиты поверхности от коррозии. Китайская национальная нефтегазовая корпорация (CNPC) использует технологию керамической среды для обработки поверхности трубопроводов, резервуаров и другого оборудования. После пескоструйной обработки поверхности становятся более гладкими, покрытия наносятся равномерно, обеспечивая более прочный защитный слой, уменьшая слабые места в покрытии, повышая коррозионную стойкость и снижая частоту обслуживания и замены.

- Производство высокоточного оборудования

Гладкость поверхности высокоточных механических деталей напрямую влияет на качество и производительность их конечной сборки. Поэтому всемирно известные производители высокоточных станков с ЧПУ, такие как DMG, используют технологию керамической среды для полировки поверхностей прецизионных деталей в процессе производства, чтобы обеспечить качество и точность поверхности. Равномерный размер частиц и эффективная способность керамических шариков к обработке делают детали гладкими и безупречными, значительно повышая точность и надежность изделий. В последующих процессах сборки обработанные детали демонстрируют более высокую точность подгонки и более низкие коэффициенты трения, что значительно улучшает общие эксплуатационные характеристики изделия.

- Промышленность медицинского оборудования

Чистота и дезинфекция поверхностей медицинских приборов имеют решающее значение для их безопасности и эффективности. Компания Medtronic использует керамические шарики для очистки и дезинфекции своих хирургических инструментов. Этот метод эффективно удаляет мелкие загрязнения с поверхностей, повышает гладкость и однородность поверхности, а также снижает адгезию бактерий. Этот метод обработки значительно повышает безопасность и долговечность медицинских приборов и получил высокую оценку в отрасли.

Медицинские изделия со строгими гигиеническими требованиями

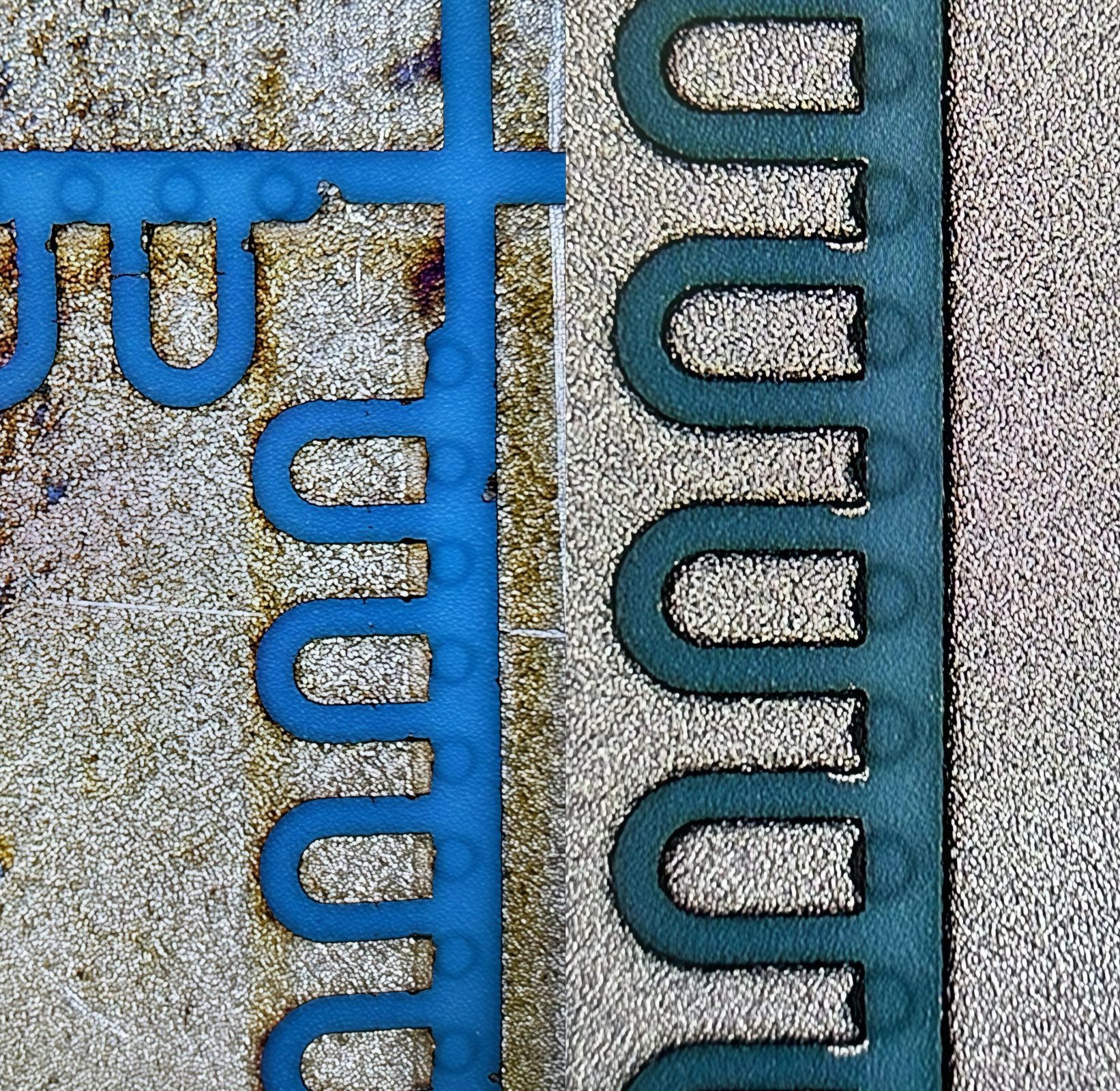

Сравнение обработки керамическим бисером с другими пескоструйными материалами

Широкая популярность керамических изделий в промышленности объясняется как их превосходными эксплуатационными характеристиками, так и сравнительными преимуществами перед другими пескоструйными материалами. Здесь представлен сравнительный анализ пескоструйной обработки керамическими шариками с другими распространенными пескоструйными материалами:

- Сравнение со стальной дробью

Стальная дробь - это распространенный пескоструйный материал с высокой твердостью и плотностью, обычно используемый для удаления грязи или окислительных слоев с твердых поверхностей. Однако, несмотря на высокую твердость, ее плотность может создавать значительную силу удара при пескоструйной обработке, что может привести к повреждению или чрезмерному износу поверхности детали. Керамические шарики, напротив, имеют меньшую плотность и создают более мягкую силу удара при пескоструйной обработке, что делает их пригодными для прецизионных деталей с более высокими требованиями к поверхности. Кроме того, стальная дробь при пескоструйной обработке образует значительное количество металлической пыли, которая может загрязнять окружающую среду, в то время как керамические шарики более экологичны благодаря своим нетоксичным и безвредным свойствам.

- Сравнение со стеклянными бусинами

Стеклянные шарики также широко используются в пескоструйной обработке. Они известны своей хорошей химической стабильностью и гладкой поверхностью, хорошо справляются с удалением поверхностных загрязнений и полировкой. Однако стеклянные шарики имеют меньшую твердость по сравнению с керамическими, что ограничивает их эффективность в удалении стойких поверхностных загрязнений. Керамические шарики, обладающие более высокой твердостью, лучше отвечают требованиям обработки поверхности в более сложных промышленных условиях. Кроме того, стеклянные шарики более хрупкие и имеют меньший срок службы, чем керамические, что делает керамические шарики более экономичными для долгосрочного использования.

- Сравнение с оксидом алюминия

Оксид алюминия - это абразивный материал с высокой твердостью, широко используемый в пескоструйной обработке благодаря своей отличной режущей способности и износостойкости. Однако при пескоструйной обработке оксид алюминия может выделять значительное количество пыли, что может повлиять на рабочую среду. Керамические шарики, в свою очередь, создают меньше пыли и обеспечивают более равномерный эффект обработки поверхности. Они больше подходят для работ, требующих высокого качества и чистоты поверхности.

- Сравнение с карбидом кремния

Карбид кремния - это высокоабразивный материал с высокой твердостью и режущей способностью, используемый в основном для более интенсивной пескоструйной обработки. Высокая абразивность карбида кремния может привести к чрезмерному износу оборудования и поверхности заготовки, что влечет за собой увеличение затрат на техническое обслуживание. Керамические шарошки обеспечивают хороший баланс между твердостью и абразивной способностью, что делает их пригодными для более широкого спектра задач по обработке поверхностей и снижает износ оборудования.

Будущие тенденции развития керамической дробеструйной обработки

Более экологичные материалы для керамических бусин

В будущем, по мере ужесточения экологических норм, экологичность керамических бисерных материалов станет важным направлением их развития. Разработка более экологичных, нетоксичных и биоразлагаемых керамических материалов поможет сократить образование промышленных отходов и еще больше снизить воздействие процесса струйной обработки на окружающую среду.

Применение высокоэффективных керамических шариков

С развитием материаловедения исследование и применение высокоэффективных керамических материалов (таких как наноразмерные керамические шарики и композитные керамические шарики) постепенно станет основным направлением. Эти новые типы керамических шариков будут обладать более высокой твердостью, износостойкостью и химической стабильностью, что позволит им играть более значительную роль в более сложных промышленных условиях.

Разработка интеллектуального оборудования для взрывных работ

С популяризацией промышленной автоматизации и интеллекта, развитие интеллектуального оборудования для абразивной обработки также принесет новые возможности для технологии абразивной обработки керамических шариков. Интегрируя передовые сенсорные технологии, технологии управления и анализа данных, интеллектуальное оборудование для абразивной обработки может обеспечить более эффективную и точную обработку поверхности, что еще больше повысит эффективность применения и экономическую выгоду от абразивной обработки керамического бисера.

интеллектуальная система мониторинга

Керамический бисер обладает отличными физическими и химическими свойствами, что делает его пригодным для различных промышленных применений. Его высокая твердость, сферическая форма частиц, долговечность и экологические преимущества дают значительные преимущества при обработке металлов, производстве автомобилей, электроники, нефтехимической промышленности и высокоточного оборудования. Понимая его характеристики и сравнивая их с другими пескоструйными материалами, вы сможете лучше использовать технологию пескоструйной обработки керамических шариков в различных процессах обработки поверхности для достижения оптимальных результатов.

Фильтры