Процесс обработки поверхности | Всеобъемлющий обзор

7 ноября 2024 года

Обработка поверхностей - незаменимый процесс во многих отраслях промышленности. Его основная цель - улучшить качество поверхности материалов или изделий, включая их внешний вид, функциональность и долговечность. Будь то автомобильная, авиационная, архитектурная или электронная промышленность, отделка поверхности с помощью тонкой обработки может обеспечить лучшие решения для различных сценариев применения и значительно повысить ценность продукции.

Виды процессов финишной обработки поверхности

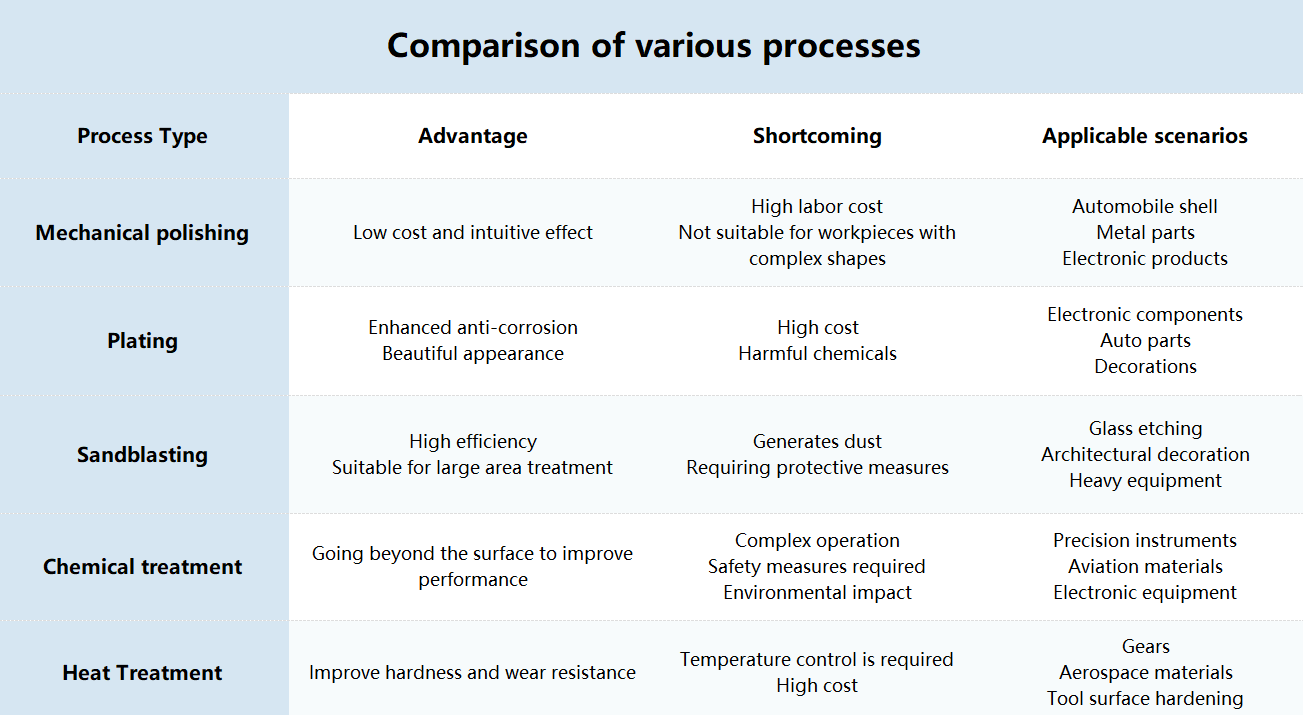

Обработка поверхности включает в себя различные процессы, каждый из которых имеет свои уникальные характеристики, преимущества, недостатки и применимые сценарии. К распространенным процессам отделки относятся механическая полировка, гальваническое покрытие, пескоструйная обработка, химическая обработка и термообработка. Ниже приведен краткий анализ нескольких основных процессов финишной обработки:

- Механическая полировка

- Определение: Физическое трение поверхности материала с помощью абразивов, наждачной бумаги и т.д. для достижения эффекта гладкой поверхности.

- Преимущества: Низкая стоимость и интуитивно понятный эффект; подходит для различных материалов, включая металл, пластик и стекло.

- Недостатки: Высокие трудозатраты, не подходит для обработки заготовок большой площади или сложной формы.

- Применимые сценарии: Полировка корпусов автомобилей, модификация металлических деталей и внешняя отделка электронных изделий.

Механическая полировка

- Гальваническое покрытие

- Определение: Нанесение металлической пленки на поверхность материала с помощью электролитической реакции для повышения коррозионной стойкости и эстетики материала.

- Преимущества: Может значительно улучшить коррозионную стойкость и эстетический вид металлов; Применяется для различных металлических поверхностей.

- Недостатки: Высокая стоимость, процесс очистки включает вредные химические вещества и требует профессиональной эксплуатации.

- Применимые сценарии: Антикоррозийная обработка электронных компонентов, модификация поверхности автомобильных деталей и обработка элитных декоративных изделий.

Гальванические изделия

- Пескоструйная обработка

- Определение: Шлифование поверхности материала высокоскоростной струей абразивов для удаления оксидных слоев или грязи, а также для формирования однородной текстуры поверхности.

- Преимущества: Эффективная и быстрая, подходит для различных материалов и идеально подходит для обработки больших площадей.

- Недостатки: При работе с некоторыми материалами образуется пыль, поэтому необходимо принять меры защиты. Прибор подходит для работы в закрытых помещениях.

- Применимые сценарии: Травление стекла, обработка материалов для отделки зданий и очистка поверхностей тяжелого промышленного оборудования.

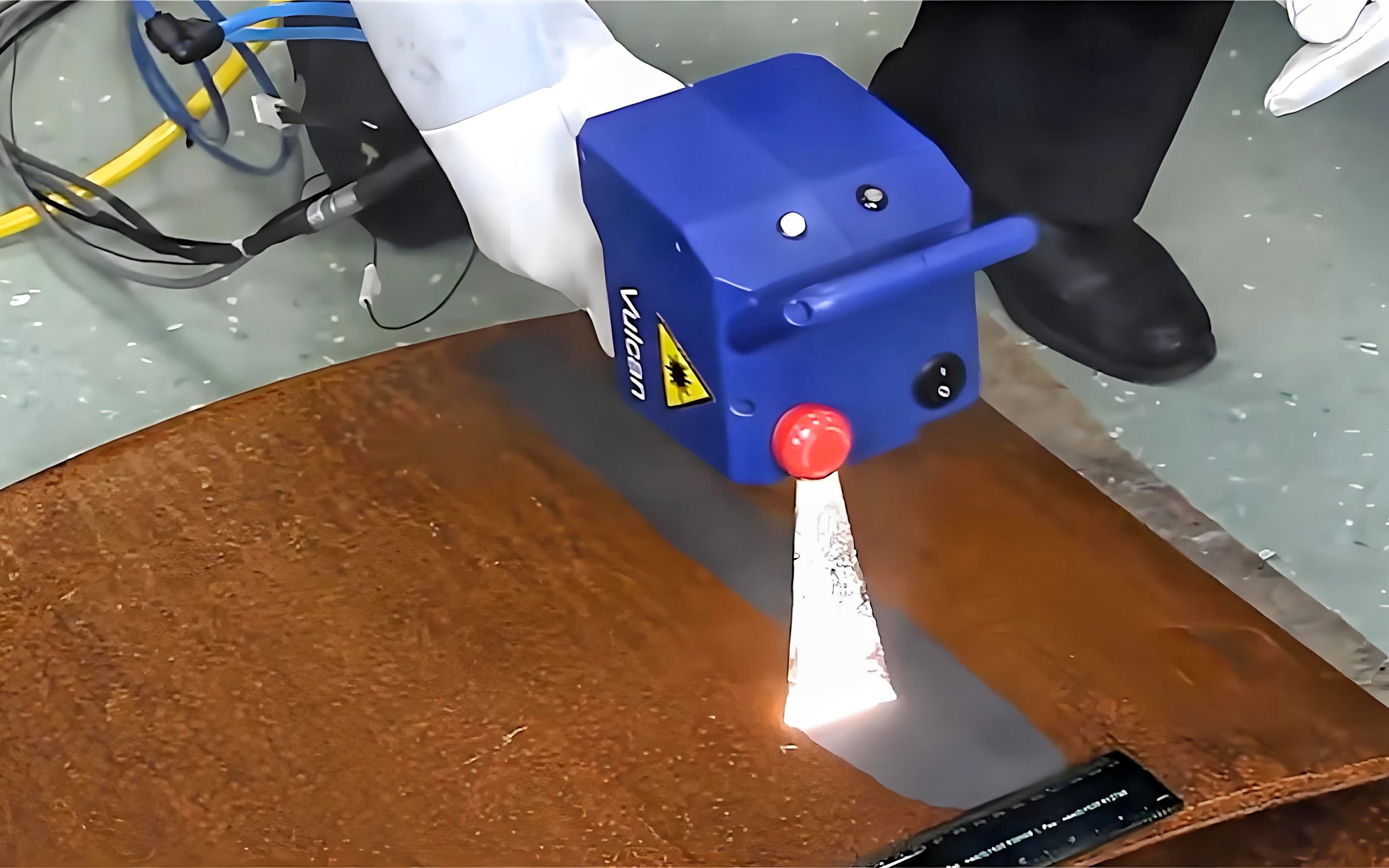

Демонстрация пескоструйной обработки

- Химическая обработка

- Определение: Удаление оксидов или примесей на поверхности материала в результате химических реакций или образование защитной пленки на поверхности.

- Преимущества: Способна проникать в поверхность материала и улучшать характеристики поверхности; Подходит для заготовок сложной формы.

- Недостатки: Работа с ними требует знания химических веществ и соблюдения строгих мер безопасности, а неправильное обращение может оказать воздействие на окружающую среду.

- Применимые сценарии: Обработка поверхности деталей прецизионных приборов, антикоррозионная обработка материалов для аэрокосмической промышленности и обработка поверхности электронного оборудования.

- Термическая обработка

- Определение: Изменение физических свойств поверхности или всего материала, таких как твердость и вязкость, с помощью процессов термического цикла, таких как нагрев и охлаждение.

- Преимущества: Улучшает поверхностную твердость материала, повышает износостойкость и ударопрочность.

- Недостатки: Необходимо контролировать температуру и скорость охлаждения, а стоимость относительно высока; в основном применяется для металлов.

- Применимые сценарии: Упрочняющая обработка механических деталей, таких как зубчатые колеса, структурное упрочнение авиационных материалов и поверхностная упрочняющая обработка инструментов.

Термическая обработка

Факторы, влияющие на качество обработки поверхности

На качество и эффект финишной обработки поверхности влияет множество факторов, начиная от выбора материала и заканчивая деталями технологического процесса, которые оказывают значительное влияние на конечный результат. Ниже подробно рассматриваются эти влияющие факторы с четырех сторон: материалы, процессы, условия окружающей среды и требования к точности.

- Свойства материала

Различные материалы по-разному реагируют на обработку поверхности. Металлы, керамика, стекло и пластмассы имеют разную твердость, теплопроводность и химические свойства, поэтому необходимо выбрать подходящий процесс.

- Твердость и износостойкость: Например, для твердых металлов требуются более прочные шлифовальные материалы, в то время как мягкие металлы подвержены чрезмерному шлифованию и неровным поверхностям.

- Теплопроводность: Во время термообработки теплопроводность материала определяет скорость охлаждения, которая, в свою очередь, влияет на качество обработки поверхности.

- Химическая реактивность: Для реактивных металлов химическое травление требует использования специальных консервантов и параметров процесса, чтобы избежать чрезмерной коррозии.

- Параметры процесса

Параметры процесса финишной обработки напрямую влияют на точность и эффект обработки поверхности. Общие факторы влияния включают скорость шлифования, давление и продолжительность процесса.

- Скорость измельчения: При полировке или пескоструйной обработке слишком высокая скорость приведет к шероховатой поверхности, а слишком низкая - к снижению эффективности.

- Оказание давления: Например, при пескоструйной обработке слишком высокое давление может привести к повреждению материала, а слишком низкое - к неполной обработке.

- Время обработки: Увеличение времени шлифовки или травления обычно улучшает качество обработки, но может привести и к потере материала, поэтому время должно строго контролироваться.

- Условия окружающей среды

Отделка поверхности предъявляет строгие требования к условиям окружающей среды, и такие факторы, как температура и влажность, влияют на эффект обработки.

- Температура: Процессы термообработки и химической обработки очень чувствительны к температуре. Слишком высокая или слишком низкая температура может привести к дефектам поверхности.

- Влажность: Высокая влажность ускоряет реакцию окисления, что не способствует гладкой обработке металлических поверхностей. Особенно при химическом травлении необходимо уделять особое внимание предотвращению влажности.

- Чистота: Пыль и примеси, содержащиеся в воздухе, могут прилипать к поверхности заготовки, что приводит к ухудшению эффекта обработки. Поэтому в процессе обработки необходимо следить за чистотой окружающей среды.

- Требования к точности и допускам

Различные сценарии применения предъявляют разные требования к точности и допуску поверхности. При финишной обработке параметры процесса необходимо регулировать в зависимости от конкретного применения.

- Требования к отделке: Для прецизионных деталей, таких как детали для аэрокосмической промышленности или медицинских приборов, требования к чистоте поверхности чрезвычайно высоки, и даже незначительная разница в шероховатости может повлиять на их функциональность.

- Контроль толерантности: Контроль допусков в процессе обработки - это ключ к обеспечению точности сборки деталей. Даже в одной и той же партии каждая деталь может потребовать специальных технологических корректировок для соблюдения строгих требований к допускам.

Сценарии применения финишной обработки поверхности

Технология обработки поверхности находит широкое применение в различных отраслях промышленности, особенно в автомобилестроении, архитектурной отделке, аэрокосмической отрасли и бытовой электронике. Ниже приводится углубленный анализ каждого сценария применения, подробно описываются болевые точки спроса, проблемы и решения, предлагаемые технологией финишной обработки поверхности в различных отраслях.

- Автомобильное производство

- Промышленный спрос: В автомобилестроении обработка поверхности используется в основном для улучшения красоты и долговечности кузова и деталей автомобиля. Кузов автомобиля должен иметь гладкий внешний вид, а двигатель, трансмиссия и другие детали должны быть устойчивы к коррозии и износу.

- Общие болевые точки: неровная поверхность после окраски кузова автомобиля, ухудшение эксплуатационных характеристик из-за износа деталей и коррозия металлических деталей в суровых условиях.

- Процесс отделки: Механическая полировка и пескоструйная обработка обычно используются для придания поверхности блеска. Гальваника и термическая обработка используются для повышения коррозионной стойкости и твердости деталей.

- Типичный случай: Некоторые элитные марки автомобилей используют сочетание многослойной пескоструйной обработки и полировки, чтобы обеспечить равномерный блеск кузова при различных условиях освещения и усилить визуальное воздействие.

Автомобили с механической полировкой

- Отделка зданий

- Промышленный спрос: В индустрии декорирования зданий широко используются технологии отделки поверхностей из металла, стекла, мрамора и других материалов для повышения декоративности и долговечности конструкции.

- Общие болевые точки: Материалы наружных стен подвержены коррозии под длительным воздействием солнца и дождя, сопротивление ветровому давлению стеклянных материалов в высотных зданиях должно быть улучшено, а материалы внутренней отделки должны быть устойчивы к пятнам.

- Процесс отделки: Технологии пескоструйной и химической обработки широко применяются для обработки поверхности строительных отделочных материалов с целью придания текстуры или повышения устойчивости к атмосферным воздействиям. Механическая полировка может использоваться для обработки поверхности декоративных камней, таких как мрамор, для придания гладкости и эстетического эффекта.

- Типичный случай: Многие современные здания используют пескоструйную обработку и травление при декорировании металлических наружных стен, чтобы создать уникальный эффект текстуры, делая здание визуально более многослойным.

Перегородка из травленого стекла

- Аэрокосмическая промышленность

- Промышленный спрос: Материалы для аэрокосмической промышленности требуют чрезвычайно высокой коррозионной стойкости и износостойкости, а обработка поверхности используется для продления срока службы компонентов и снижения затрат на обслуживание.

- Общие болевые точки: Оболочки самолетов подвержены окислению и коррозии в экстремальных условиях на большой высоте, компоненты двигателя изнашиваются при высоких температурах, а металл корпуса должен выдерживать сильный ветер и давление.

- Процесс отделки: Термообработка и химическая обработка - основные методы обработки поверхности, которые позволяют повысить твердость и устойчивость материалов к высоким температурам. Кроме того, пескоструйная обработка позволяет удалить поверхностные загрязнения и повысить коррозионную стойкость.

- Типичный случай: Компания Boeing использует специальный процесс химического никелирования для обработки поверхности деталей авиационных двигателей, что повышает коррозионную стойкость и продлевает срок службы деталей.

- Потребительская электроника

- Промышленный спрос: Внешний вид и ощущения от использования потребительских электронных устройств оказывают значительное влияние на восприятие пользователя, поэтому процессы отделки широко используются в корпусах, кнопках и внутренних деталях электронных устройств.

- Общие болевые точки: Корпус легко поцарапать, детали легко ржавеют после попадания влаги, а блеск пластикового корпуса неравномерен.

- Процесс отделки: Механическая полировка может придать металлическому корпусу блеск, пескоструйная обработка используется для улучшения сенсорных свойств и износостойкости пластиковых или металлических корпусов, а химическая обработка - для повышения устойчивости пластика к ультрафиолетовому излучению.

- Типичный случай: В процессе производства корпуса продуктов Apple используются различные технологии обработки поверхности, такие как анодирование и пескоструйная обработка, что делает их превосходными как на ощупь, так и внешне.

Процесс анодирования корпуса мобильного телефона

Пескоструйные материалы и оборудование

В процессе обработки поверхности пескоструйная обработка является широко используемой технологией, которая позволяет эффективно улучшить качество поверхности заготовки и удовлетворить различные требования к отделке. Выбор правильного пескоструйного материала и оборудования необходим для обеспечения эффективной и качественной обработки поверхности. Ниже представлены несколько широко используемых пескоструйных материалов и сценарии их применения, а также даны рекомендации по выбору подходящего пескоструйного оборудования.

Рекомендуемые средства для пескоструйной обработки

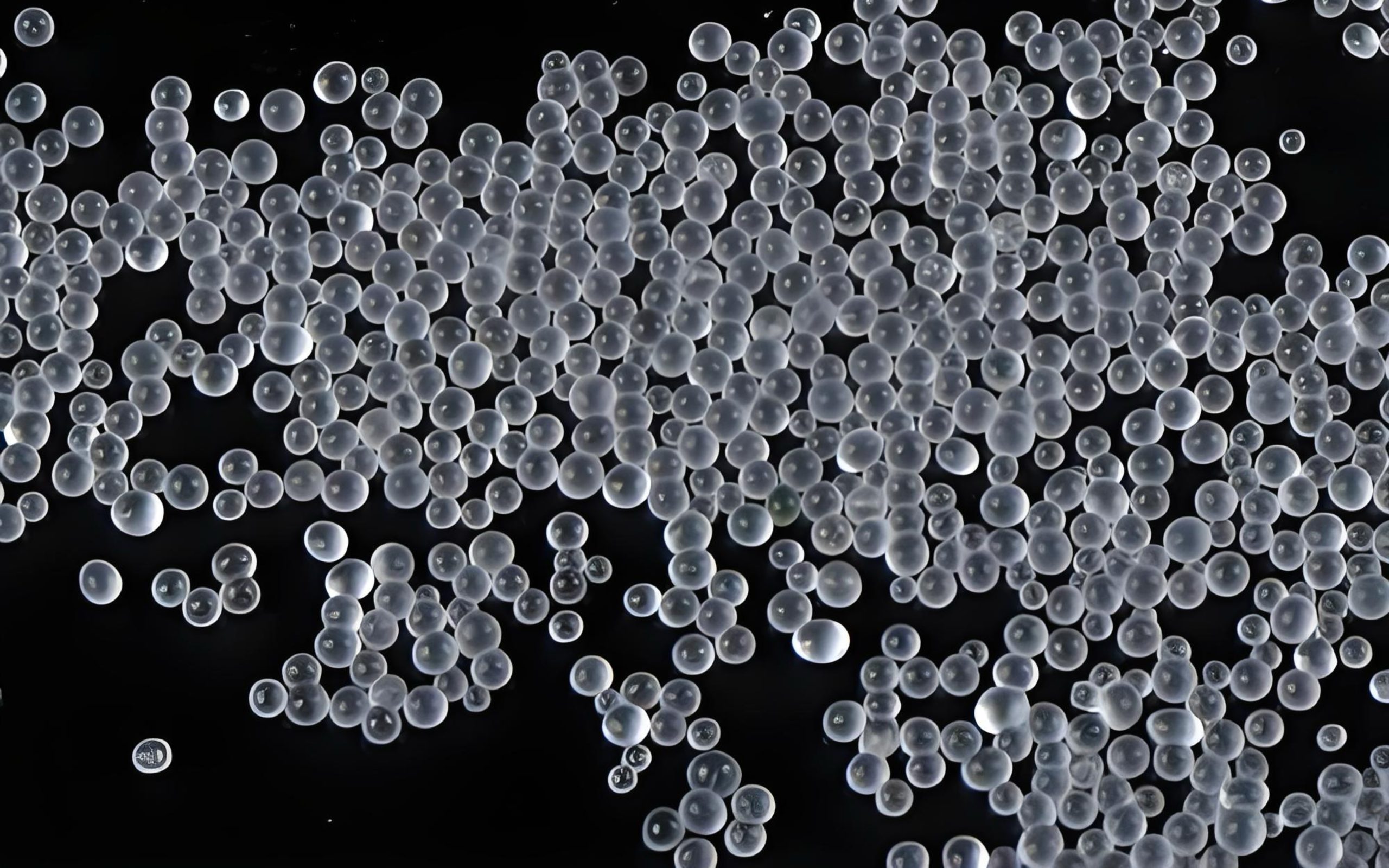

- Стеклянные бусины

Благодаря гладкой форме частиц стеклошарики меньше царапают поверхность при обработке и позволяют получить равномерный матовый эффект, что значительно улучшает качество поверхности.

Подходит для тонкой полировки и очистки поверхности металлов и стекла, обычно используется для декоративных изделий, требующих более высокой степени обработки.

Стеклянные бусины

- Глинозем

Глинозем обладает высокой твердостью и силой резания, может быстро удалять дефекты поверхности и создает хорошую шероховатость, особенно подходящую для последующих процессов нанесения покрытий или склеивания.

Подходит для шероховатой обработки поверхности металлов, керамики и камней высокой твердости, особенно на заготовках, с которых необходимо удалить оксидные слои и сильные загрязнения.

Алюмооксидные абразивные материалы

- Карбид кремния

Карбид кремния обладает чрезвычайно высокой твердостью и сильным режущим усилием. Он может эффективно удалять загрязнения и дефекты на поверхности твердых материалов и часто используется для предварительной обработки перед нанесением покрытия.

В основном используется для глубокого обеззараживания и придания шероховатости керамике, углеродным волокнам и некоторым металлам.

Карбид кремния

- Керамические бусины

Керамические шарики обладают высокой твердостью и износостойкостью. Они подходят для пескоструйной обработки под большим давлением, могут уменьшать микроцарапины и формировать однородную матовую поверхность.

Подходит для обработки поверхностей, требующих высокой износостойкости и сохранения гладкости, обычно используется для шлифования поверхностей прецизионных машин и деталей авиационной техники.

- Пластиковые носители

Благодаря мягким свойствам материала, пластиковые пескоструйные материалы практически не оставляют твердых царапин на поверхности заготовки и подходят для тонкой обработки поверхности.

Используется для обработки поверхности более мягких материалов, таких как алюминиевые сплавы и пластиковые детали, особенно в тех случаях, когда повреждение поверхности недопустимо.

Рекомендуемое оборудование для пескоструйной обработки

- Пескоструйный аппарат с прессом

- Особенности: Диапазон регулировки давления пескоструйного аппарата с прессом велик и подходит для обработки материалов различной твердости, особенно широко используется в пескоструйных процессах, требующих высокой точности и высокой эффективности.

- Применяемые носители: стеклянные бусины, керамические бусины, оксид алюминия и т.д.

- Всасывающая пескоструйная машина

- Особенности: Простое управление, подходит для обработки легких поверхностей, особенно для очистки и полировки небольших деталей.

- Применяемые носители: стеклянные бусины, пластиковые носители.

- Мокрая пескоструйная машина

- Особенности: Он использует смесь водяного тумана и абразивных материалов, подходит для работы в беспыльной среде и применяется в основном для обработки заготовок с высокой точностью и без царапин на поверхности.

- Применяемые носители: стеклянные бусины, оксид алюминия.

Мокрая пескоструйная машина

- Мобильная пескоструйная машина

- Особенности: Его легко перемещать и эксплуатировать, он подходит для больших заготовок или работ, где трудно работать в стационарных местах, например, для обработки поверхностей больших наружных строительных деталей.

- Применяемые носители: оксид алюминия, карбид кремния.

Мобильная пескоструйная машина

Как выбрать подходящие носители и оборудование

Выбор средств и оборудования для обработки поверхности требует всесторонней оценки, основанной на материале заготовки, требуемой чистоте и цели обработки. Для обработки твердых материалов и придания поверхности шероховатости целесообразнее выбирать средства с более высокой твердостью, такие как оксид алюминия или карбид кремния. Для заготовок с высокими требованиями к чистоте и повреждению поверхности пескоструйные материалы в виде стеклянных и керамических шариков в сочетании с пескоструйными аппаратами для влажной обработки могут обеспечить более идеальный эффект поверхности.

Общие вопросы и решения (Q&A)

Q: Какие процессы обработки поверхности являются более экологичными и безопасными?

A: Влажная пескоструйная обработка, лазерная маркировка и электролитическая полировка относительно безопасны для окружающей среды. Мокрая пескоструйная обработка уменьшает количество пыли за счет водяного тумана, лазерная маркировка не требует использования химических сред, а электролитическая полировка не предполагает применения вредных веществ. Выбирая эти процессы, можно свести к минимуму загрязнение окружающей среды и эксплуатационные риски.

Q: Как выбрать метод обработки поверхности, подходящий для моей заготовки?

A: Необходимо учитывать такие факторы, как материал заготовки, эффект целевой поверхности и экономичность. Для заготовок с высокими требованиями к чистоте можно выбрать полировку или электролитическую полировку; для заготовок с особыми требованиями к шероховатости поверхности более подходящими могут быть пескоструйная обработка и лазерное травление.

Q: Как уменьшить проблему окисления поверхности металла?

A: Обработайте металл антиокислительным покрытием, выберите подходящий процесс полировки и используйте антикоррозийное масло. Электролитическая полировка может эффективно удалить оксидный слой и сформировать гладкую поверхность, чтобы снизить вероятность окисления.

Q: Каковы меры предосторожности при химической обработке?

A: Операторы должны носить соответствующую защитную одежду, перчатки, очки и т. д. и работать в хорошо проветриваемом помещении. Для таких процессов, как травление, строго соблюдайте спецификации по использованию химикатов и обеспечьте адекватные аварийные меры на случай возможных утечек химикатов или контакта с людьми.

Q: Как избежать неравномерного воздействия при обработке поверхности?

A: На равномерность обработки поверхности влияет множество факторов, включая параметры процесса, навыки оператора и стабильность работы оборудования. Выбор подходящего оборудования и параметров процесса, а также регулярное обслуживание оборудования позволяют эффективно избежать эффекта неровной поверхности.

Q: В чем разница между пескоструйной обработкой, полировкой и химической обработкой?

A: Пескоструйная обработка подходит для удаления поверхностных окислов или обработки шероховатых поверхностей, а полировка используется для улучшения качества поверхности. Химическая обработка (например, травление) в основном используется для удаления загрязнений и оксидных слоев на поверхности металла. Выбор каждого процесса должен определяться исходя из требований и технологических характеристик заготовки.

Q: Как обработать поверхность заготовки после финишной обработки?

A: Обработанная деталь обычно нуждается в дополнительной защите. На металлические поверхности можно нанести защитный слой (например, масло против ржавчины), а такие материалы, как стекло и пластик, могут нуждаться в нагреве или полировке для сохранения долговечности эффекта поверхности.

Q: Как обеспечить последовательность в процессе обработки поверхности?

A: Для обеспечения последовательности необходимо строго контролировать параметры процесса (давление, температуру, время обработки и т. д.), а также использовать автоматизированное оборудование, чтобы снизить количество ошибок, допускаемых человеком. Кроме того, для обеспечения стандартизации каждой обработки регулярно проводятся проверки процесса.

Q: Почему перед покраской требуется обработка поверхности?

A: Обработка поверхности удаляет примеси, окислы и загрязнения, чтобы сделать поверхность заготовки более гладкой и чистой, а также повысить адгезию и долговечность покрытия. Для металлических заготовок обработка поверхности является необходимым этапом перед покраской, чтобы обеспечить эффективность и срок службы покрытия.

Q: Будет ли химически обработанная поверхность вредна для здоровья человека?

A: При химической обработке (например, травлении и фосфатировании) необходимо учитывать требования безопасности. Разумная эксплуатация и использование экологически чистых химикатов могут свести к минимуму риск для здоровья. Операторы должны носить соответствующие средства защиты, избегать прямого контакта с химикатами и следить за тем, чтобы рабочая среда соответствовала стандартам безопасности.

Фильтры