Как увеличить срок службы пружин в автомобильной промышленности

9 сентября 2024 года

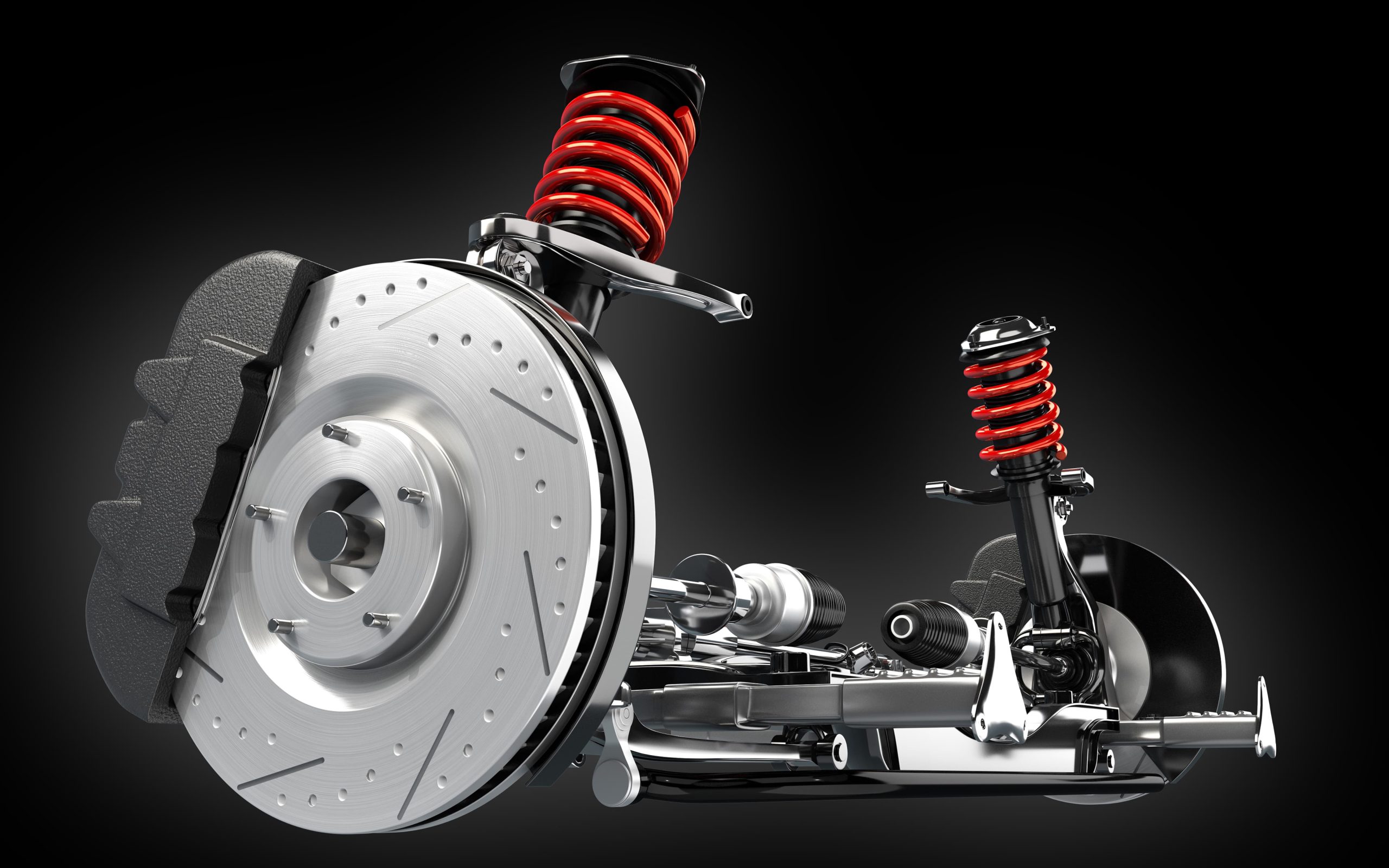

В автомобилестроении пружины являются одним из важных компонентов. Они играют ключевую роль в таких компонентах, как системы подвески, сцепления, коробки передач, тормозные системы и сиденья. Поэтому срок службы и эксплуатационные характеристики пружин напрямую влияют на безопасность и комфорт автомобиля. Однако в процессе эксплуатации пружины подвергаются различным нагрузкам, таким как циклические нагрузки, изменения температуры и коррозия, что приводит к усталости и износу. Поэтому вопрос о том, как продлить срок службы пружин, стал важной темой для автопроизводителей и инженеров-материаловедов, и в поле зрения попала технология дробеструйного упрочнения. Эта технология значительно повышает усталостную прочность и долговечность пружин за счет создания сжимающего остаточного напряжения, а керамические шарики для упрочнения превзошли по своим характеристикам остальные материалы для упрочнения и стали предпочтительным выбором.

Сначала я расскажу о распространенных типах пружин в автомобильной промышленности и их применении:

- Спиральные пружины

Пружины используются в системах подвески автомобилей. Поглощая неровности дороги и вибрации, они обеспечивают хорошую устойчивость и комфорт во время движения. Обычно они используются в сочетании с амортизаторами и подходят для большинства обычных легковых и легких грузовых автомобилей.

Пружина с амортизатором

- Листовые рессоры

Листовые рессоры с прочной конструкцией в основном используются в системах задней подвески грузовиков, внедорожников и коммерческих автомобилей. Изготовленные из нескольких слоев тонких стальных пластин, они обладают высокой грузоподъемностью и прочностью (должны быть) и часто используются на тяжелых автомобилях.

- Пневматическая пружина

Пневматическая пружина использует сжатый воздух в качестве упругой среды, которая может регулировать жесткость подвески в зависимости от нагрузки и условий движения, обеспечивая комфортное вождение. Она часто используется в системах подвески дорогих автомобилей и тяжелых грузовиков.

- Торсионная пружина

Поглощает и отдает энергию через торсионную балку для достижения эффекта пружины. Обычно она используется в системах подвески внедорожников и грузовиков. Поскольку она должна адаптироваться к суровым дорожным условиям, она должна обладать чрезвычайно высокой прочностью.

- Пружина клапана

Используется во впускных и выпускных клапанах двигателя для обеспечения быстрого отскока клапана и сохранения его в закрытом состоянии на высоких скоростях. Он должен обладать высокой прочностью и термостойкостью, чтобы обеспечить нормальную работу двигателя на высоких скоростях.

- Пружина сцепления

Используется для разделения и объединения сцепления для обеспечения плавной передачи мощности. Оно должно выдерживать частые операции и высокую температуру рабочей среды для поддержания стабильной работы.

- Тормозная пружина

Применяется в барабанных тормозных системах и служит для возврата тормозных колодок в исходное положение, чтобы обеспечить надежность и безопасность тормозной системы.

- Пружины сидений

Обычно они используются в спинках и основаниях сидений, обеспечивая комфортную поддержку и упругость, а также снижая усталость водителя после длительной езды.

- Пружины подушек безопасности

Являясь частью системы пневмоподвески, пневморессоры могут автоматически регулировать жесткость подвески в зависимости от дорожных условий, обеспечивая превосходный комфорт при движении и управляемость автомобиля, особенно при перегрузках или поездках на большие расстояния. Поэтому они часто используются в роскошных легковых автомобилях, внедорожниках и грузовиках.

Пружина автомобильной подвески

В итоге мы получили общее представление о типах и функциях этих пружин. Они широко используются в автомобильной промышленности для удовлетворения потребностей различных систем и приложений автомобиля. Их важность очевидна. Однако из-за релаксации напряжений пружины будут подвергаться небольшим постоянным деформациям при длительной работе под действием внешних сил, особенно это касается пружин, работающих при высоких температурах, где релаксация напряжений будет более серьезной. Кроме того, нельзя игнорировать такие дефекты поверхности, как царапины, складки, окисление и обезуглероживание. Это потенциальные риски. Поэтому для улучшения качества поверхности и поверхностной прочности пружин необходимо использовать технологию дробеструйного упрочнения, чтобы поверхность находилась в состоянии сжимающего напряжения, что может эффективно повысить усталостную прочность и срок службы пружин.

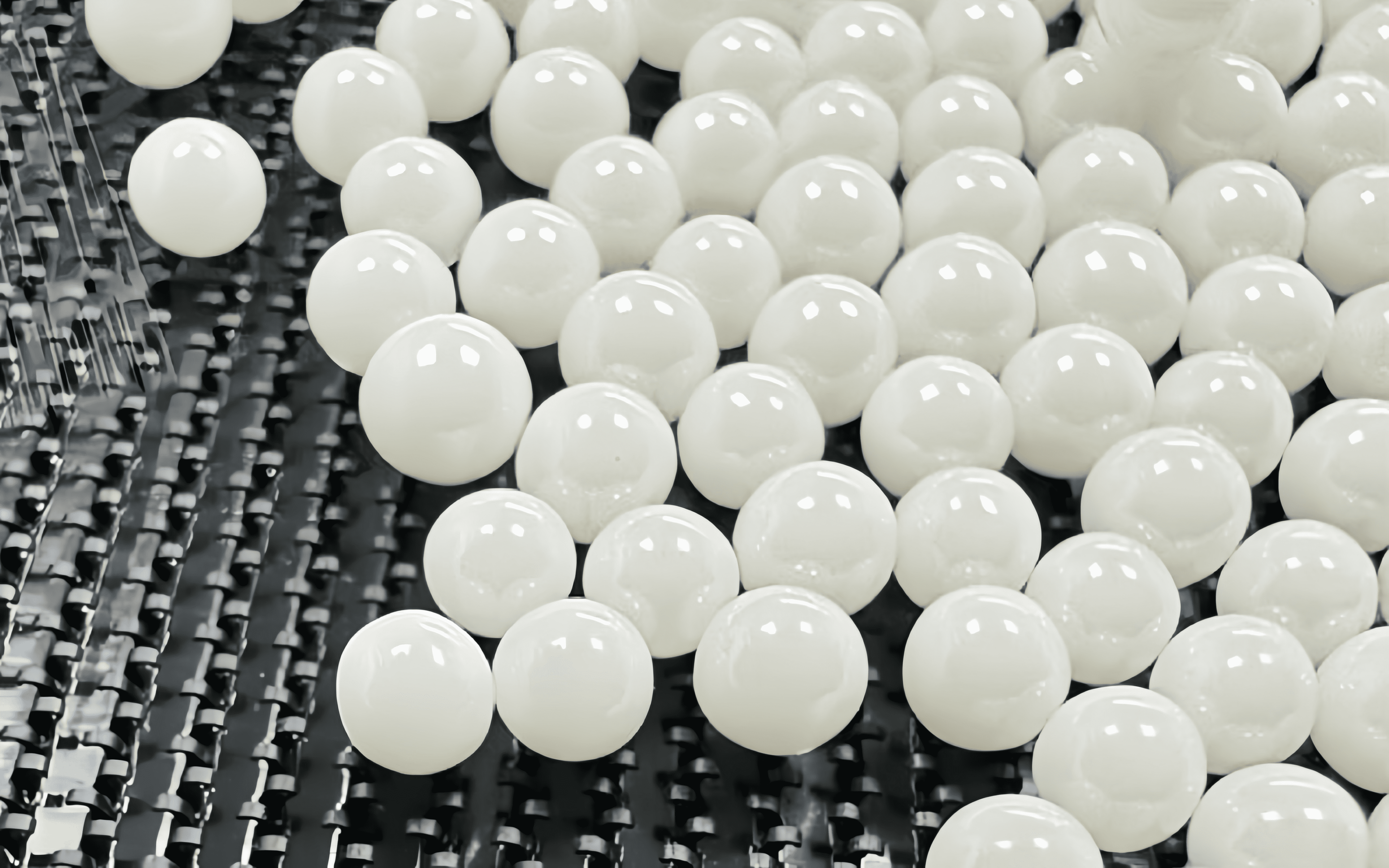

Почему в технологии дробеструйного упрочнения в качестве среды следует выбрать керамические шарики? Каковы его преимущества перед традиционными средствами упрочнения стальными шариками? Ниже мы ответим на ваши вопросы в четырех частях: повреждение поверхности после обработки, эффект остаточного напряжения, эффект шероховатости и сравнение усталостной долговечности:

Повреждение поверхности после обработки

Керамические упрочняющие шарики имеют более высокую твердость и могут более эффективно удалять поверхностные загрязнения и микротрещины, но в то же время могут уменьшить повреждение поверхности. Однако сила удара стальных шариков слишком велика, что может легко оставить большие ямы на поверхности, вызывая ее повреждение. Кроме того, более высокая скорость износа стальных шариков может привести к загрязнению и повлиять на качество поверхности.

Согласно исследованиям Toyota, при использовании керамических шариков для упрочнения деталей двигателя повреждения поверхности значительно меньше, чем при использовании стальных шариков. Эта разница повышает общее качество деталей и снижает необходимость в последующей обработке.

Эффект остаточного напряжения

Высокая твердость (выше, чем у стеклянных и некоторых стальных шариков) и низкая износостойкость керамических шариков позволяют им создавать более глубокий и равномерный слой сжимающего остаточного напряжения в процессе упрочнения, эффективно повышая усталостную прочность пружины. Однако стальные шарики могут создавать большую локальную концентрацию напряжений в процессе упрочнения. Особенно при работе с высокопрочными материалами такое неравномерное распределение напряжений может привести к раннему разрушению материала.

Анализ рентгеновской дифракции показывает, что поверхностное остаточное напряжение керамической дроби Z210 выше, чем у стальной дроби S230. Среднее поверхностное напряжение пружины, упрочненной дробью Z210, составляет около -600~-650 МПа, в то время как нормальное поверхностное напряжение при упрочнении стальной дробью составляет -400 МПа, что на 50% выше. Регулируя интенсивность упрочнения, можно регулировать влияние упрочнения на глубину. Можно сделать вывод, что поверхностное остаточное напряжение и максимальное напряжение по глубине очень важны при рассмотрении усталостных характеристик пружин. 1

Согласно результатам испытаний, опубликованным BMW, при обработке пружин подвески керамическими упрочняющими шариками распределение остаточных напряжений становится более равномерным, а усталостная прочность материала значительно повышается.

Эффект шероховатости

В процессе продления срока службы пружины шероховатость поверхности является важным фактором, влияющим на рост усталостных трещин. Поскольку поверхность керамических шариков относительно гладкая, шероховатость поверхности обработанных деталей низкая, что подходит для применений, требующих прецизионной обработки поверхности, например, для изготовления других высокоточных деталей, таких как пружины клапанов двигателя. Однако стальные шарики из-за своей силы удара и твердости могут вызывать значительные изменения шероховатости поверхности при дробеструйном упрочнении, особенно при обработке неровных поверхностей, что может повлиять на качество конечного продукта.

Как правило, шероховатость поверхности (значение Ra) после обработки керамическим упрочнением находится в пределах 0,2-0,4 мкм, в то время как шероховатость поверхности после обработки стальной дробью может достигать 0,8 мкм и выше.

Гладкие и круглые керамические шарики для упрочнения

Сравнение усталостной долговечности

Пружины, обработанные керамическими шариками для упрочнения, имеют меньшую шероховатость поверхности и меньшую вероятность растрескивания. Кроме того, сжимающее остаточное напряжение, создаваемое керамическими шариками, может эффективно компенсировать растягивающее напряжение во время работы и предотвратить распространение трещин, тем самым значительно повышая усталостную долговечность пружины. В отличие от этого, после обработки стальными шариками шероховатость поверхности выше. Хотя слой сжимающего остаточного напряжения глубже, на поверхности легко образуются точки концентрации напряжений, что негативно сказывается на усталостных характеристиках.

Данные испытаний Toyota показывают, что усталостный ресурс пружин подвески, обработанных керамическими упрочняющими шариками, увеличился примерно на 30%, в то время как при обработке стальными шариками такого же эффекта достичь не удалось.

Чтобы повысить долговечность пружин своих высокопроизводительных моделей, известный европейский автопроизводитель решил использовать керамические упрочняющие шарики для обработки пружин. После стандартных усталостных испытаний необработанные пружины растрескивались примерно через 50 000 циклов, но после обработки керамическими шариками для упрочнения усталостный ресурс пружин увеличился примерно до 80 000 циклов, что на 60% больше. Это улучшение значительно повышает надежность и безопасность автомобиля, а также снижает затраты на техническое обслуживание, успешно доказывая эффективность керамического упрочнения в повышении усталостного ресурса пружин. 2

В Соединенных Штатах поставщик автомобильных деталей также внедрил аналогичную программу обработки керамическим дробеструйным упрочнением. Поставщик специализируется на поставке высокопроизводительных пружинных компонентов различным автопроизводителям. Чтобы оптимизировать долговечность пружин, компания использует для обработки керамические упрочняющие шарики размером 150 микрон (0,15 мм). Согласно статистике, средний усталостный ресурс необработанных пружин при стандартных нагрузочных испытаниях составляет 40 000 циклов. В отличие от этого, после обработки керамическими упрочняющими шариками усталостная долговечность пружин увеличилась до 65 000 циклов, что на 62,5% больше. Кроме того, этот процесс помогает пружинам сохранять хорошие эксплуатационные характеристики в условиях высоких нагрузок, что повышает рыночную конкурентоспособность конечного продукта. 3

Применение керамических упрочняющих шариков в одной из азиатских автомобильных компаний также показало отличные результаты. Компания внедрила керамические упрочняющие шарики с различными размерами частиц, чтобы удовлетворить требования к обработке различных типов пружин. После испытаний пружины начали давать усталостные трещины в ходе 100 000 нагрузочных испытаний без упрочнения. После обработки керамическими упрочняющими шариками усталостная долговечность пружин увеличилась до 150 000 циклов, что на 50% больше. Внедрение этой технологии позволило не только продлить срок службы пружин, но и улучшить характеристики всего изделия, что дало компании значительное преимущество на рынке. 4

На примере вышеприведенных примеров мы видим значительный эффект керамических упрочняющих шариков в различных аспектах, особенно в повышении усталостной долговечности пружин. Эти успешные применения доказывают большой потенциал керамических упрочняющих шариков в улучшении характеристик и долговечности автомобильных пружин, но следует отметить, что размер пружин, используемых в автомобильной промышленности, не является постоянным. Различные типы пружин имеют значительные различия по форме, размеру, назначению и материалу. Их конструкция основана на различных требованиях к нагрузке, функциям и ограничениям пространства для установки. Поэтому размер, необходимый для дробеструйного упрочнения, также будет варьироваться в зависимости от конкретного размера пружины, материала и требуемого эффекта улучшения поверхности.

- Спиральные пружины

Диаметр, длина и количество витков пружин зависят от требований к системе подвески и обычно больше, их диаметр варьируется от нескольких миллиметров до нескольких сантиметров. Поэтому необходимый размер дроби обычно составляет 0,3-1,2 мм керамической дроби. Это зависит от толщины пружины и целевой твердости. Более крупная дробь используется для повышения твердости поверхности, а мелкая - для более тонкой обработки поверхности.

- Листовые рессоры

Листовые рессоры обычно представляют собой длинные полосы из многослойных стальных пластин больших размеров и часто используются в тяжелых автомобилях. Как правило, выбирается дробь 0,5-1,5 мм. Поскольку рессоры толще и требуют более сильных ударных нагрузок, для повышения усталостной прочности рессоры можно использовать более крупную дробь.

- Пневматические пружины

Пневматические пружины состоят в основном из резины и стали и имеют большие габариты, но дробеструйное упрочнение не всегда требуется, поскольку их сердцевина изготовлена из резины. При дробеструйном упрочнении стальных деталей можно использовать дробь 0,4-0,8 мм для обеспечения поверхностного упрочнения стальных деталей.

- Торсионные пружины

Торсионные пружины представляют собой прямые стержни различной длины и диаметра. Они обычно тоньше, чем витковые пружины. Обычно выбирается дробь 0,4-1,0 мм. В зависимости от диаметра торсионного прутка, для небольших торсионных прутков можно использовать более мелкую дробь, в то время как для больших торсионных прутков требуется более крупная дробь для обработки поверхности.

- Пружины клапанов

Клапанные пружины имеют меньшие размеры, их диаметр обычно составляет от нескольких миллиметров до нескольких сантиметров. Поскольку пружины клапанов отличаются хрупкостью и предъявляют высокие требования к чистоте поверхности, для упрочнения поверхности обычно используются более мелкие дроби. Более подходящими являются дроби размером 0,2-0,6 мм.

- Пружины сцепления

Пружины сцепления обычно имеют средний размер и небольшой диаметр, но длина и форма могут варьироваться. Поскольку пружины сцепления работают в условиях повышенных нагрузок, целью упрочнения является повышение их усталостной прочности, поэтому выбираются дроби среднего размера 0,3-0,8 мм.

- Тормозные пружины

Тормозные пружины имеют меньшие размеры, обычно всего от нескольких миллиметров до сантиметра в диаметре. Для прецизионных маленьких тормозных пружин используется дробеструйное упрочнение меньшего размера, чтобы сохранить точность и качество поверхности, лучше всего подходит дробеструйное упрочнение 0,1-0,4 мм.

Дробеструйное упрочнение для прецизионных деталей

- Пружины сидений

Седельные пружины обычно тонкие и небольшого диаметра, как и пружины клапанов. Чтобы повысить долговечность и усталостную прочность пружин, используйте упрочнение 0,2-0,5 мм.

- Пружины подушек безопасности

Пружины подушек безопасности подвески имеют более крупные стальные детали и обычно имеют различные размеры. В зависимости от размера стальных деталей подвески выбирайте дробеструйное упрочнение толщиной 0,5-1,0 мм для упрочнения поверхности и продления срока службы.

В итоге, поскольку различные типы пружин имеют разные требования к конструкции и условиям эксплуатации, очень важно выбрать правильный размер шарика дробеструйного упрочнения. Будь то витая пружина, листовая пружина или клапанная пружина меньшего размера, упрочнение для особых требований различных пружин позволяет достичь наилучшего эффекта упрочнения поверхности. Вы можете выбрать дробеструйное упрочнение для вашей пружины в соответствии с таблицей размеров в детали нашей продукцииИ мы также можем настроить размер в соответствии с вашими требованиями!

Изучая способы повышения срока службы пружин в автомобильной промышленности, мы говорим не только о технических усовершенствованиях, но и о том, как с помощью технологических инноваций улучшить впечатления от вождения. Являясь "невидимым героем" автомобиля, пружина молча переносит все нагрузки на автомобиль в различных условиях эксплуатации. Внедрение технологии керамического упрочнения призвано сделать этих "невидимых героев" более долговечными и надежными. Оптимизация каждой пружины - от спиральных до пневматических - означает меньший объем технического обслуживания, больший срок службы и большую безопасность. Когда вы знаете, что пружины вашего автомобиля прошли самую современную обработку и способны выдержать различные испытания, ваша уверенность и чувство безопасности значительно повышаются. Улучшение вождения и чувство безопасности - это конечная цель, которую преследуют любые технологические инновации.

Широкое применение технологии керамического упрочнения позволяет нам увидеть, как технология вышла из-за кулис на авансцену и стала ключом к повышению качества продукции и улучшению пользовательского опыта. Это не только способствует развитию автомобильной промышленности, но и еще раз демонстрирует, как технология может играть важную роль в малозаметных местах. В будущем, благодаря постоянным инновациям и применению новых технологий, мы можем ожидать, что автомобильная промышленность принесет еще больше удивительного прогресса и изменений.

Ссылки

- ПРИМЕНЕНИЕ КЕРАМИЧЕСКОЙ ДРОБИ ДЛЯ УПРОЧНЕНИЯ СПИРАЛЬНЫХ ПРУЖИН АВТОМОБИЛЬНОЙ ПОДВЕСКИ

- Тематическое исследование: Керамическое дробеструйное упрочнение в автомобильных пружинах - европейский производитель

- Американский поставщик автомобильной техники: Повышение производительности с помощью дробеструйного упрочнения керамикой

- Азиатский производитель автомобилей: Инновации в области дробеструйного упрочнения