27 октября 2024 года

В современном промышленном производстве подготовка поверхности, как важный базовый процесс, напрямую связана с качеством и эксплуатационными характеристиками изделий. Стандартизация подготовки поверхности не только улучшает адгезию покрытий и связующих материалов, но и эффективно продлевает срок службы изделий. С повышением экологической сознательности, постоянным развитием технологий и продвижением международной стандартизации стандарты подготовки поверхности становятся все более строгими, тщательными и устойчивыми. В этой статье мы подробно рассмотрим тенденции развития существующих стандартов подготовки поверхности, будущие изменения и влияние этих изменений на различные отрасли промышленности.

Что такое подготовка поверхности?

Определение подготовки поверхности

Подготовка поверхности - это ряд операций по очистке, шероховатости, раскислению или другой физической и химической обработке поверхности заготовок или материалов с целью создания основы для последующих процессов обработки или нанесения покрытий (таких как окраска, гальваника, склеивание и т. д.). Этот процесс широко используется для различных материалов, таких как металлы, пластмассы, композитные материалы и т. д., с целью улучшения чистоты и шероховатости поверхности заготовки, что повышает адгезию и долговечность последующих процессов.

Основная роль подготовки поверхности

Подготовка поверхности, являющаяся основным этапом промышленного производства и обработки, важна в следующих трех аспектах:

- Улучшение адгезии покрытий и склеивания: Обработка поверхности позволяет улучшить шероховатость и чистоту поверхности, тем самым значительно улучшая адгезию покрытий, клеев и т.д.

- Повышение коррозионной стойкости поверхностей материалов: Удаление поверхностных окислов или примесей в процессе предварительной обработки может замедлить или предотвратить коррозию материалов в определенных условиях.

- Улучшение плоскостности и эстетики поверхности: Благодаря пескоструйной обработке, полировке и т.д. поверхность материала становится более гладкой, что удобно для дальнейшей декоративной обработки.

Стандарты подготовки поверхности

Почему необходимы стандарты для подготовки поверхности

Создание стандартов подготовки поверхности направлено на обеспечение стабильного уровня качества каждой детали после подготовки путем стандартизации технологического процесса и требований к контролю качества. Преимущества стандартизации в основном отражаются в следующих трех аспектах:

- Повышение эффективности производства: Благодаря стандартизированным операционным процедурам сокращается время на пробы и ошибки, а также уменьшаются материальные потери, что повышает эффективность всего производственного процесса.

- Обеспечьте постоянство качества продукции: Если заготовки из разных партий и выполненные разными операторами, соответствуют одним и тем же стандартам, это поможет обеспечить постоянство качества продукции и избежать колебаний качества, вызванных различиями в работе или материалах.

- Увеличение срока службы заготовок: Строгие стандарты подготовки поверхности помогают повысить стабильность и долговечность покрытия или связующего слоя, тем самым продлевая срок службы детали в жестких условиях эксплуатации.

Требования к подготовке поверхности в различных областях применения

Подготовка поверхности широко используется в различных отраслях промышленности, но требования к различным областям применения также отличаются. Например:

- Автомобильная и авиационная промышленность: Высокопрочная адгезия и долговечность необходимы для обеспечения стабильной работы деталей при высоких температурах, в коррозионных средах и т.д.

- Судостроение и нефтегазовая промышленность: Оборудование и конструкции длительное время подвергаются воздействию агрессивных сред, таких как влага и соль, поэтому требования к антикоррозийным характеристикам обработки поверхности особенно строги.

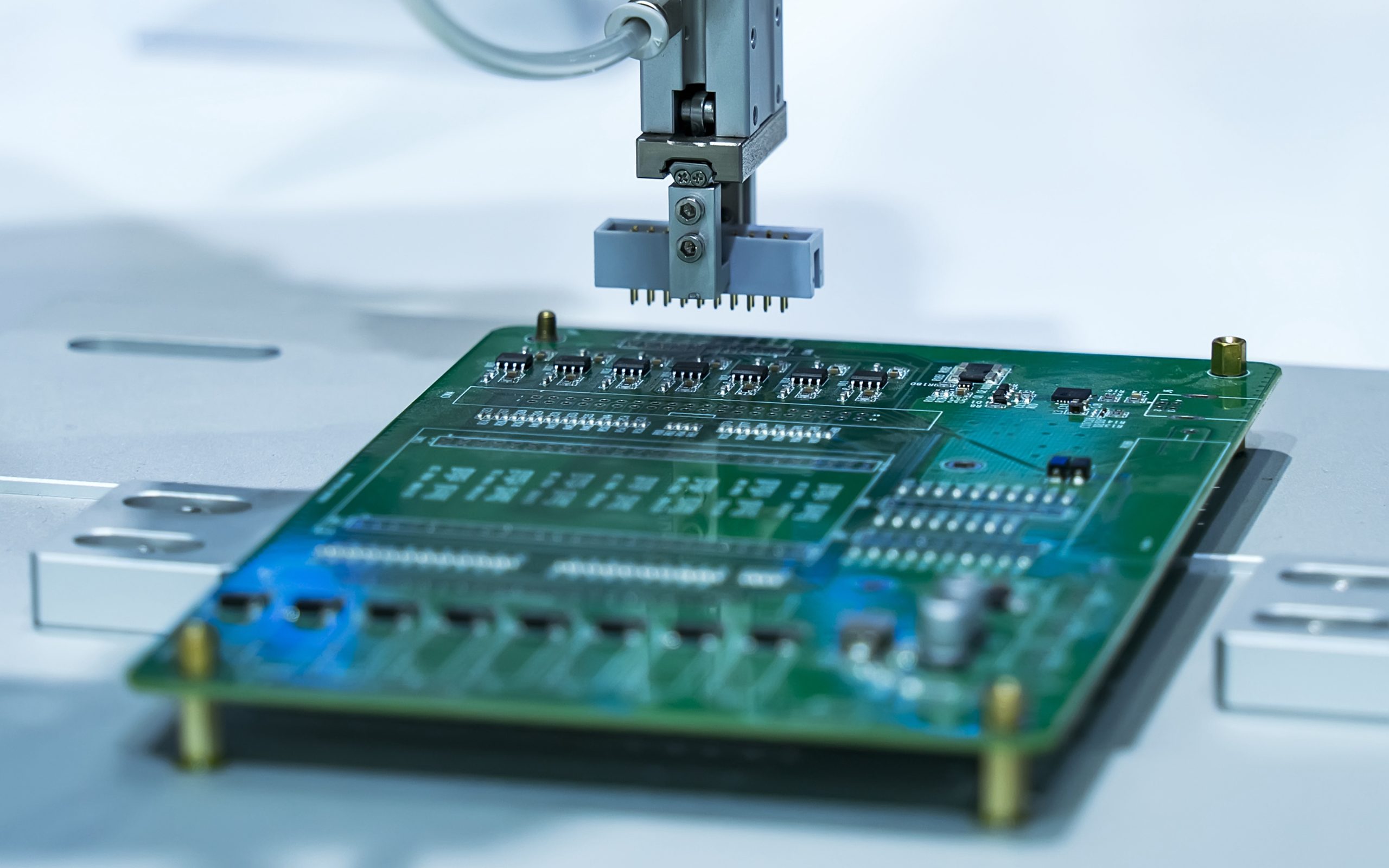

- Медицинские приборы и электроника: В таких областях применения предъявляются чрезвычайно высокие требования к чистоте поверхности. Подготовка поверхности должна не только обеспечивать прочную адгезию, но и исключать такие факторы, как химические остатки, которые влияют на биосовместимость или электронные характеристики материала.

Благодаря стандартизированной подготовке поверхности каждая отрасль промышленности может получить более надежную и специфическую поверхность заготовки, обеспечивая тем самым конечные характеристики изделия.

Общие международные стандарты

Во всем мире многие страны и регионы разработали свои собственные стандарты подготовки поверхности. Вот некоторые из общих стандартов:

- Стандарты ISO: Международная организация по стандартизации (ISO) опубликовала несколько стандартов по подготовке поверхностей, включающих спецификации для различных материалов и процессов. Например, ISO 8501 определяет различные уровни удаления ржавчины на металлических поверхностях, а ISO 11124 регулирует качество и характеристики абразивных материалов.

- Стандарты ASTM: Американское общество по испытаниям и материалам (ASTM) разработало множество стандартов, связанных с подготовкой поверхности, особенно для предварительной обработки металлов и композитов. Например, стандарт ASTM D4417 определяет метод измерения шероховатости поверхности субстратов с покрытием, а стандарт ASTM B322 является общей спецификацией по очистке металлических поверхностей.

- Стандарты SAE: Общество автомобильных инженеров (SAE) разрабатывает специальные стандарты обработки поверхности металла в автомобильной и авиационной промышленности, например SAE J400 для измерения шероховатости поверхности автомобильных кузовов. Такие стандарты имеют решающее значение для обеспечения стабильного качества автомобилей и авиационных деталей.

- Европейский стандарт EN, японский стандарт JIS: В Европе и Японии действуют стандарты EN и JIS соответственно, например, EN 13788 регулирует чистоту металлических поверхностей, а JIS G3141 определяет требования к обработке поверхности стали. Эти стандарты играют важную роль в обеспечении качества продукции и стабильности рынка в соответствующих регионах.

Региональные различия и причины возникновения стандартов

Существуют определенные различия в стандартах между разными странами и регионами, и эти различия обычно обусловлены следующими тремя аспектами:

- Экологические нормы: Европа и Япония предъявляют более высокие требования к охране окружающей среды, поэтому их стандарты могут быть более направлены на сокращение использования опасных веществ, в то время как некоторые страны могут иметь более мягкие требования в этом отношении.

- Зрелость отрасли: Производственная отрасль в некоторых странах возникла раньше, поэтому стандарты там более зрелые и детальные, в то время как на развивающихся рынках охват стандартов может быть относительно ограниченным.

- Адаптационные потребности экспортной продукции: Многие производители уделяют особое внимание стандартам целевого рынка при экспорте продукции, чтобы гарантировать, что продукция сможет без проблем пройти инспекцию и получить право доступа на рынок.

Влияние стандартизации

Международные стандарты подготовки поверхности обеспечивают общий язык для мировых производителей. Следуя этим стандартам, детали или оборудование, произведенные в разных странах, могут соответствовать единым требованиям к качеству, что упрощает барьеры для трансграничной торговли и сотрудничества. Например, производители могут выпускать и тестировать продукцию в соответствии со стандартами чистоты ISO 8501, что делает ее более универсальной во всем мире.

Стандарты подготовки поверхности для различных заготовок и материалов

Из-за различий в материалах, условиях применения и функциональных требованиях к различным материалам и заготовкам предъявляются разные требования к подготовке поверхности. В соответствии с этими различиями различаются технические средства и требования к стандартизации для подготовки. Ниже приведены стандарты подготовки для нескольких распространенных материалов заготовок и их применимость.

Металлические материалы

Металлические материалы широко используются в машиностроении, строительстве, автомобилестроении, авиации и других областях, и к ним предъявляются особенно строгие требования. Различные металлические материалы имеют разные технологии предварительной обработки. Ниже приведены 3 типичных требования к подготовке металлических материалов.

- Сталь: Сталь - один из наиболее широко используемых в промышленности металлических материалов, и общепринятым стандартом обработки поверхности является Sa 2.5 (ISO 8501). Этот стандарт требует, чтобы поверхность достигла определенного уровня удаления ржавчины и шероховатости для обеспечения адгезии и долговечности последующих покрытий.

- Алюминиевый сплав: Алюминиевый сплав широко используется в областях с высокими требованиями к легкости, таких как авиация, автомобили и строительство. Стандарты обработки поверхности алюминия обычно предусматривают удаление и придание шероховатости поверхностному оксидному слою для повышения адгезии покрытия. К распространенным методам подготовки относятся пескоструйная обработка, травление и фосфатирование.

- Медь и ее сплавы: Медные сплавы в основном используются в электронной, электротехнической и сантехнической промышленности. Из-за их хорошей электро- и теплопроводности стандарты подготовки поверхности уделяют особое внимание чистоте и неразрушающей проводимости поверхности.

Неметаллические материалы

Неметаллические материалы, такие как пластмассы, керамика и стекло, широко используются в автомобильной, электронной, строительной и других отраслях промышленности. Из-за различных свойств материалов при обработке поверхности основное внимание уделяется контролю чистоты и шероховатости.

- Инженерные пластмассы (такие как ABS, PC и т.д.): В автомобильной, электронной и других отраслях промышленности для изготовления корпусов и конструктивных элементов часто используются инженерные пластики, такие как ABS и PC. Чтобы обеспечить адгезию покрытия, поверхность пластика обычно необходимо очистить и придать ей небольшую шероховатость.

- Керамика и стекло: Керамика и стекло широко используются в медицинском оборудовании, корпусах электронных устройств и других областях, и стандарты их подготовки обычно сосредоточены на чистоте поверхности и износостойкости.

Композитные материалы

Композитные материалы (например, композиты, армированные углеродным волокном, CFRP) находят широкое применение в таких высокотехнологичных отраслях, как автомобилестроение, авиация и энергетика. Стандарты предварительной обработки таких материалов обычно ориентированы на шероховатость и чистоту поверхности для обеспечения адгезии адгезивов и покрытий.

- Композиты из углеродного волокна (CFRP): углепластик широко используется в авиационной и автомобильной промышленности, его предпочитают за легкость и высокую прочность. Однако обработка поверхности углепластика должна проводиться с особой осторожностью, чтобы не повредить структуру самого материала.

- Стекловолоконные композиты (GFRP): Стекловолокно широко используется в таких отраслях, как судостроение и строительство, и стандарты обработки его поверхности ориентированы на шероховатость и чистоту.

Прецизионные электронные компоненты и медицинские приборы

В области производства прецизионных электронных компонентов и медицинских приборов к стандартам подготовки поверхности предъявляются чрезвычайно высокие требования по чистоте и отсутствию остатков на поверхности для обеспечения работоспособности оборудования и биобезопасности.

- Электронные компоненты: Требования к подготовке поверхности прецизионных электронных компонентов в основном заключаются в отсутствии пыли и остатков

- Медицинские изделия: Стандарты подготовки поверхности для медицинских изделий, особенно хирургических инструментов, более строгие, они должны обеспечивать биосовместимость материала и не допускать попадания вредных веществ на поверхность.

Настройте стандарты предварительной обработки в соответствии с условиями применения.

В различных условиях применения стандарты подготовки поверхности должны быть изменены. Факторы окружающей среды (такие как температура, влажность и химическая агрессивность) и потребности конечного использования заготовки предъявляют различные требования к подготовке. В соответствии с различиями в окружающей среде необходимо также соответствующим образом корректировать глубину предварительной обработки, выбор материала и методы контроля качества.

- Требования к подготовке к различным условиям работы

- Высокотемпературная среда: Если деталь используется в условиях высокой температуры, стандарт подготовки поверхности обычно требует, чтобы деталь обладала устойчивостью к высоким температурам и окислению. Пескоструйная подготовка является одним из эффективных методов модификации поверхности.

- Химическая коррозионная среда: Коррозионная среда (например, в морской, нефтяной и газовой промышленности) может вызвать быстрое окисление или повреждение металлической поверхности. Поэтому стандарт предварительной обработки обычно требует, чтобы поверхность была свободна от оксидов и других примесей и имела определенную степень шероховатости, чтобы покрытие могло более прочно приклеиться.

- Окружающая среда с резкими изменениями влажности: В среде с большими колебаниями влажности (например, в наружных зданиях и портовом оборудовании) покрытие заготовки склонно к отслаиванию, образованию волдырей и другим проблемам. Поэтому стандарт подготовки предусматривает строгий контроль чистоты и шероховатости для обеспечения стабильности покрытия в условиях чередования сухой и влажной среды.

- Влияние конечного использования на стандарты

Конечное использование заготовки в значительной степени определяет стандарт подготовки поверхности. Различные отрасли промышленности выдвигают особые требования к предварительной обработке с точки зрения эстетики и функциональности.

- Отрасли с высокими эстетическими требованиями (например, бытовая электроника и бытовая техника): В этих областях особенно важны качество внешнего вида и долговечность поверхности. Стандарты предварительной обработки предъявляют высокие требования к чистоте поверхности и удалению мелких заусенцев.

- Области с высокими функциональными требованиями (например, военная промышленность и аэрокосмическая отрасль): Стандарты подготовки поверхности в таких востребованных отраслях, как военная и аэрокосмическая промышленность, более строгие, требующие, чтобы поверхность была износостойкой и коррозионностойкой для обеспечения адгезии и функциональности покрытия в экстремальных условиях.

Стандарты контроля качества и оценки процесса подготовки поверхности

В процессе промышленного производства контроль качества подготовки поверхности имеет решающее значение. Благодаря строгим методам измерения и оценки можно гарантировать, что предварительно обработанная заготовка соответствует различным требованиям, обеспечивая хорошую основу для последующего нанесения покрытия и защитной обработки.

Метод измерения чистоты поверхности

Чистота поверхности - один из важных показателей в процессе подготовки поверхности, от которого зависит адгезия, коррозионная стойкость и общее качество покрытия. Часто используемые методы оценки чистоты поверхности включают следующие 3 типа:

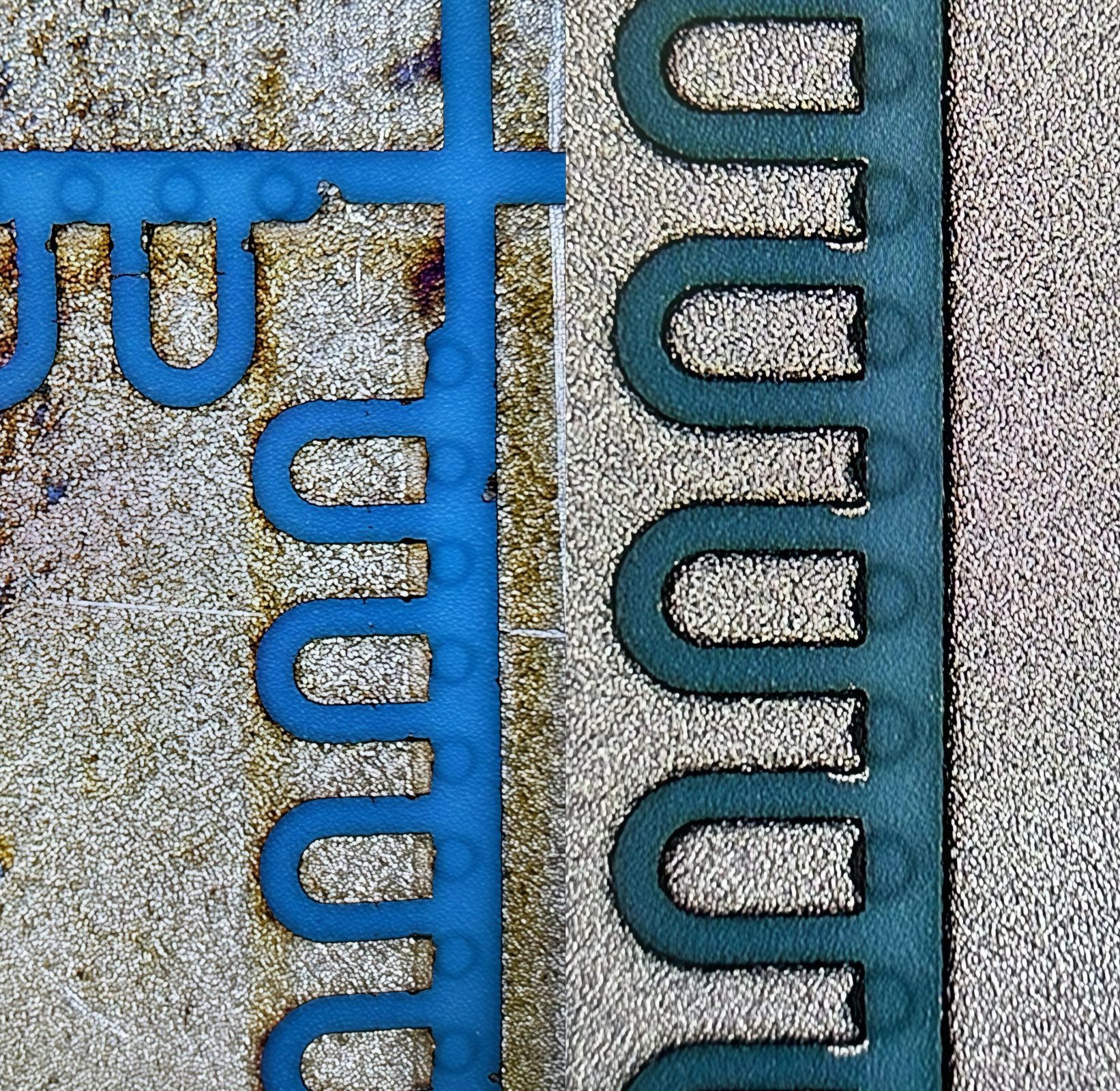

- Визуальный осмотр: Визуальный осмотр является самым основным методом оценки чистоты, с помощью профессионального наблюдения можно увидеть, есть ли на поверхности явные загрязнения, масляные пятна, окисный налет и т.д. Однако визуальный осмотр субъективен и обычно используется в качестве предварительного метода оценки.

- Испытание протиранием: Тест на протирание позволяет определить наличие остаточных мельчайших загрязнений на поверхности заготовки. Чистота оценивается путем протирания поверхности белой тканью или протирочным инструментом, а затем проверяется, загрязнена ли она. Этот метод подходит для заготовок с повышенными требованиями, таких как авиационная или электронная продукция.

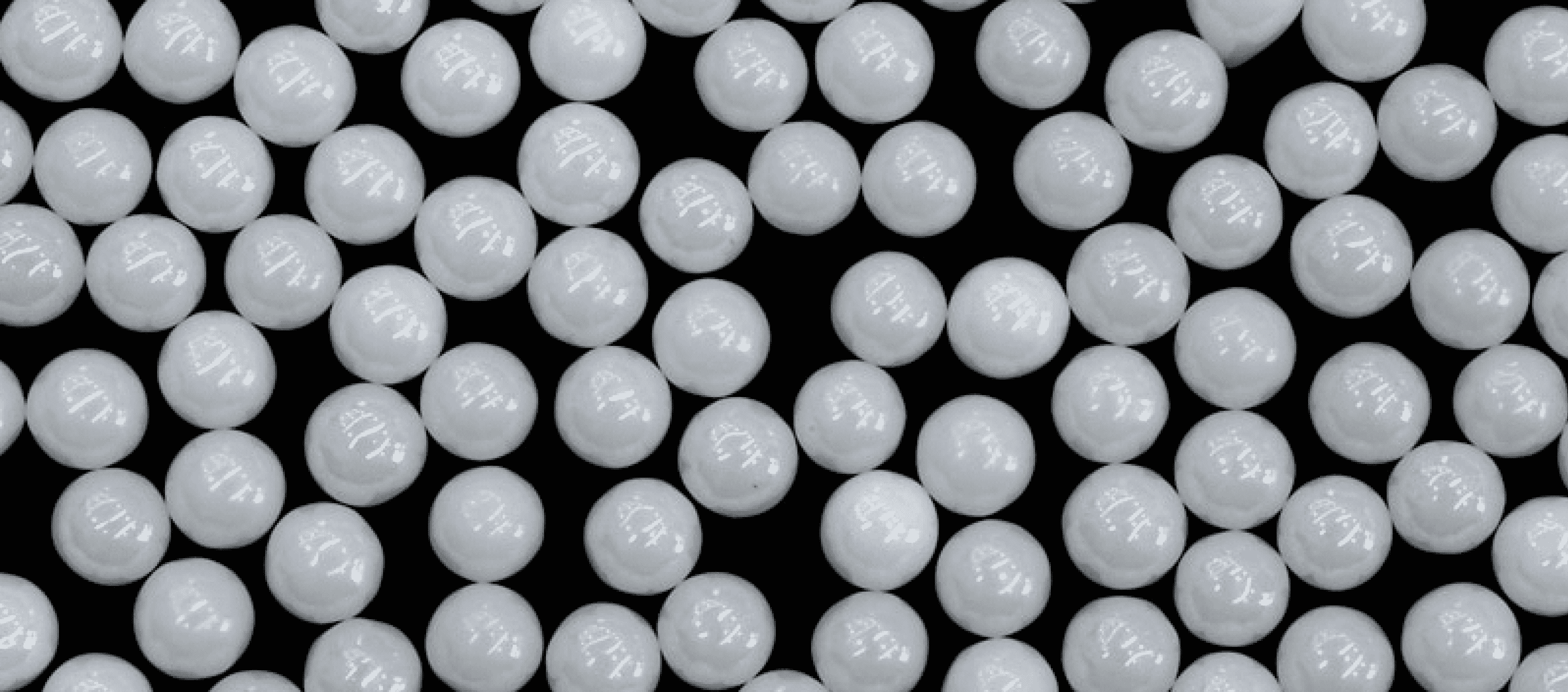

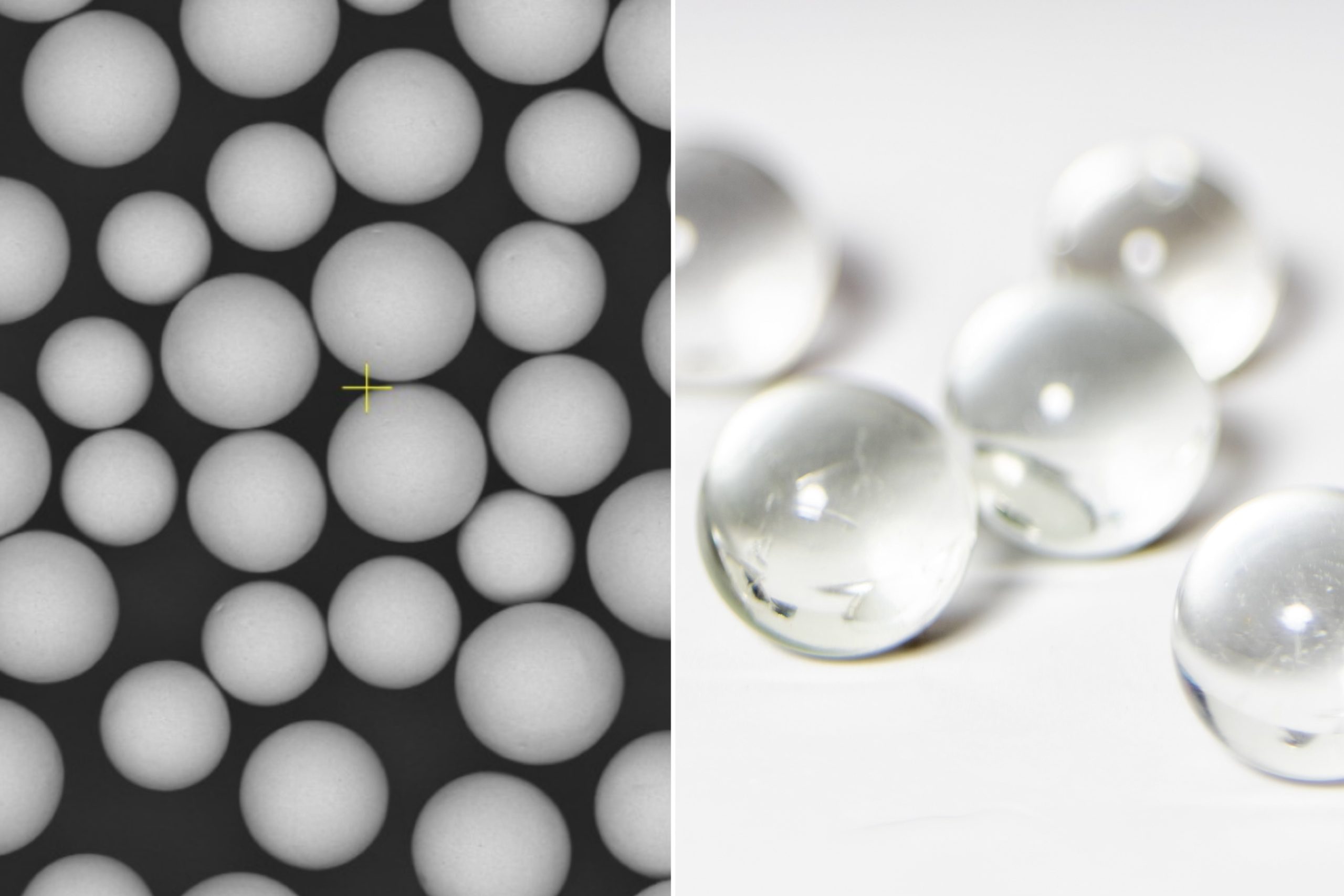

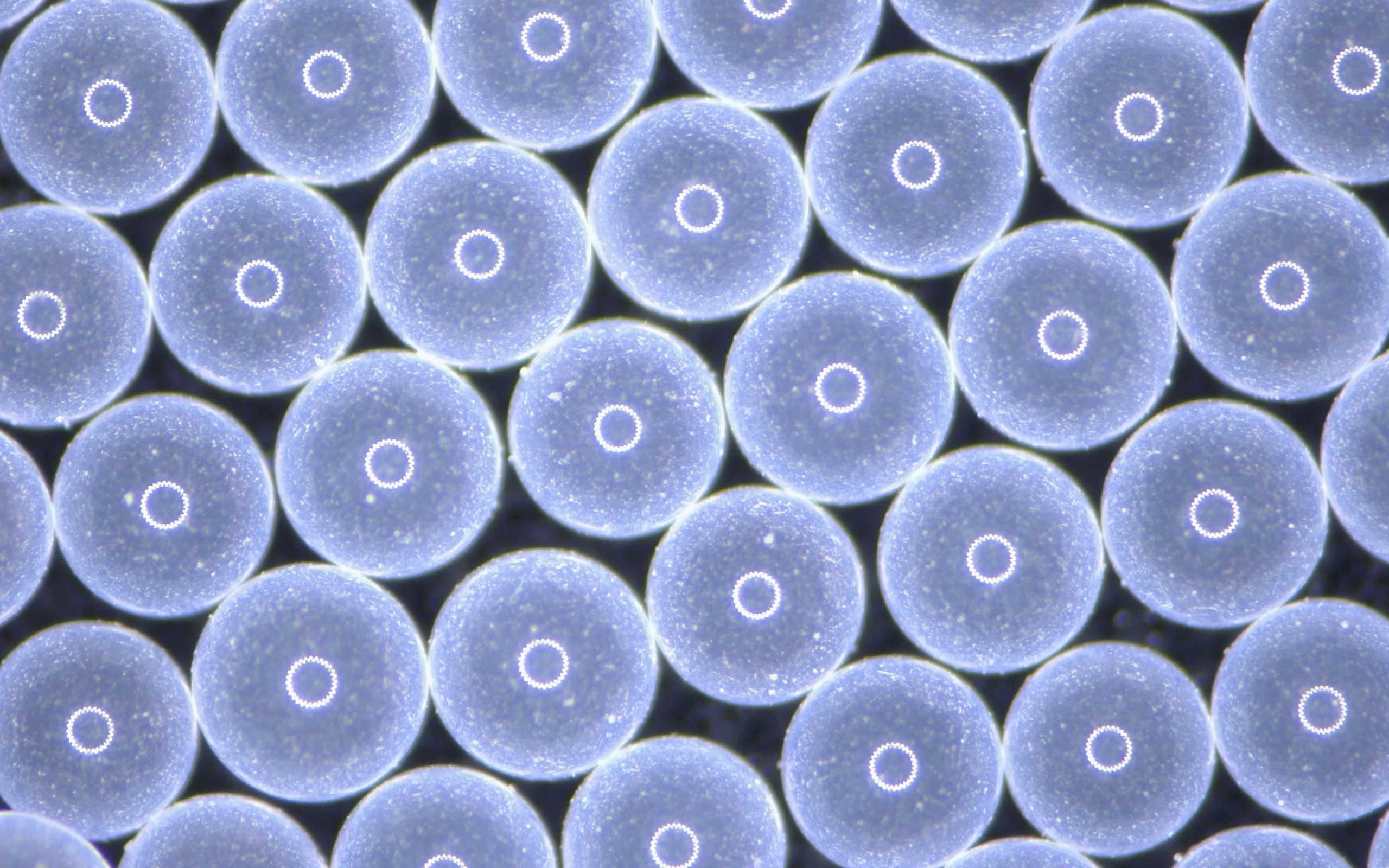

- Проверка под микроскопом: Микроскопический контроль позволяет увеличить поверхность и обнаружить мельчайшие загрязнения или остатки загрязнений. Этот метод подходит для заготовок, требующих высокоточной предварительной обработки, таких как металлы высокой чистоты и прецизионные детали. Пескоструйные материалы HLH могут обеспечить эффективную и без остатков очистку, чтобы микроскопический контроль был квалифицированным.

Общие стандарты классификации чистоты: Стандарты классификации чистоты используются для уточнения требований к чистоте, например, стандарт Sa в стандарте ISO 8501-1 и уровень SP в американском стандарте. Пескоструйные материалы HLH могут соответствовать таким уровням чистоты, как Sa 2.5 или Sa 3, благодаря чему обрабатываемая деталь достигает однородного состояния без остатков. 、

Измерение шероховатости поверхности

Шероховатость - еще один важный показатель после подготовки поверхности. Шероховатость поверхности оказывает непосредственное влияние на адгезию покрытия и коррозионную стойкость, поэтому измерение шероховатости имеет решающее значение. Обычно для измерения шероховатости используются щуповые и оптические измерители шероховатости. Щуповые приборы измеряют шероховатость путем прикосновения щупа к поверхности, а оптические приборы используют отражение и рассеивание света для оценки шероховатости поверхности.

Специфические требования к шероховатости в различных отраслях промышленности: Требования к шероховатости варьируются в зависимости от отрасли. Например, в автомобильной и авиационной промышленности обычно требуется средняя шероховатость для обеспечения более прочной адгезии покрытия, в то время как в области бытовой техники и электроники может потребоваться меньшая шероховатость для обеспечения красоты и приятного ощущения.

Испытание адгезии покрытия

Адгезия покрытия - одно из последних проявлений эффекта подготовки поверхности. Хорошая подготовка поверхности может улучшить сцепление между покрытием и основой, тем самым продлевая срок службы детали. К распространенным методам испытания адгезии относятся:

- Сквозной тест: Тест на поперечный надрез - один из распространенных методов проверки адгезии покрытия. Процарапав сетку на поверхности покрытия, наблюдают за его отслаиванием под действием внешней силы.

- Испытание на прочность при сдвиге: Испытание на прочность при сдвиге оценивает адгезию покрытия в вертикальном направлении и обычно используется для испытания более толстых покрытий или функциональных покрытий.

Стандарты подготовки поверхности играют важную роль в повышении качества продукции, снижении производственных затрат и защите окружающей среды. Стандартизированная предварительная обработка не только приносит долгосрочную экономическую выгоду, но и дает компаниям преимущество в жесткой рыночной конкуренции. Для компаний и специалистов-практиков гибкий выбор подходящих стандартов в соответствии с особенностями различных рынков и обрабатываемых деталей является ключом к достижению устойчивого развития. Только постоянно адаптируясь к изменениям в отрасли и уделяя внимание охране окружающей среды и технологическому прогрессу, мы сможем быть непобедимыми на рынке будущего.