Дробеструйное и лазерное упрочнение при обработке металлов

25 октября 2024 года

В мире обработки металлов повышение усталостной прочности, твердости поверхности и коррозионной стойкости являются ключевыми факторами, определяющими срок службы и производительность деталей. Эти улучшения достигаются с помощью различных процессов, направленных на изменение характеристик поверхности металлических деталей. Среди них дробеструйное упрочнение и лазерное ударное упрочнение - два наиболее эффективных метода, которые позволяют создавать в металлах полезные сжимающие напряжения, тем самым продлевая срок службы ответственных компонентов.

Однако, несмотря на одну и ту же цель, эти две технологии имеют существенные различия в глубине проникновения, точности, стоимости и областях применения. В этой статье будет проведено подробное сравнение дробеструйного упрочнения и лазерного ударного упрочнения, рассмотрены их технические различия, типичные области применения и ключевые факторы, влияющие на выбор между этими двумя технологиями. Для изучения преимуществ и ограничений каждого процесса будут использованы примеры из таких отраслей промышленности, как аэрокосмическая, автомобильная и медицинская.

Обзор дробеструйного упрочнения

Описание процесса

Дробеструйное упрочнение - это процесс холодной обработки, в котором используются снаряды для воздействия на металлическую поверхность. Эти снаряды обычно изготавливаются из сферических материалов, таких как сталь, стекло или керамика. В процессе упрочнения сферический снаряд разгоняется струей воздуха или центробежной силой и ударяется о поверхность с высокой скоростью. Каждый удар создает небольшую вмятину на поверхности, сжимая находящийся под ней материал. В результате образуется слой сжатия, который действует как защитный барьер против возникновения и распространения трещин, повышая усталостную прочность материала и его устойчивость к коррозионному растрескиванию под напряжением.

Глубина сжимающего напряжения, создаваемого дробеструйным упрочнением, обычно затрагивает верхнюю часть 0,1 - 1 мм поверхности материала, что достаточно для многих общих применений. Его недостатком является то, что он обычно оставляет шероховатую поверхность, которая может потребовать дополнительной отделки. Конечно, шероховатость может зависеть от материала используемых средств упрочнения, и обычно стальные средства оставляют более шероховатую поверхность, чем керамические или стеклянные шарики.

Схема дробеструйного упрочнения

Типовые применения

Дробеструйное упрочнение широко используется в автомобильной промышленности для усиления таких компонентов, как шестерни, пружины и оси, которые подвергаются многократным нагрузкам в течение всего срока службы. В аэрокосмической отрасли дробеструйное упрочнение применяется для таких компонентов, как шасси и детали фюзеляжа, где долговечность имеет решающее значение для безопасности, и эти детали обычно имеют более простую геометрию, которая хорошо подходит для более широких и менее точных воздействий дробеструйного упрочнения.

Обзор лазерного упрочнения

Описание процесса

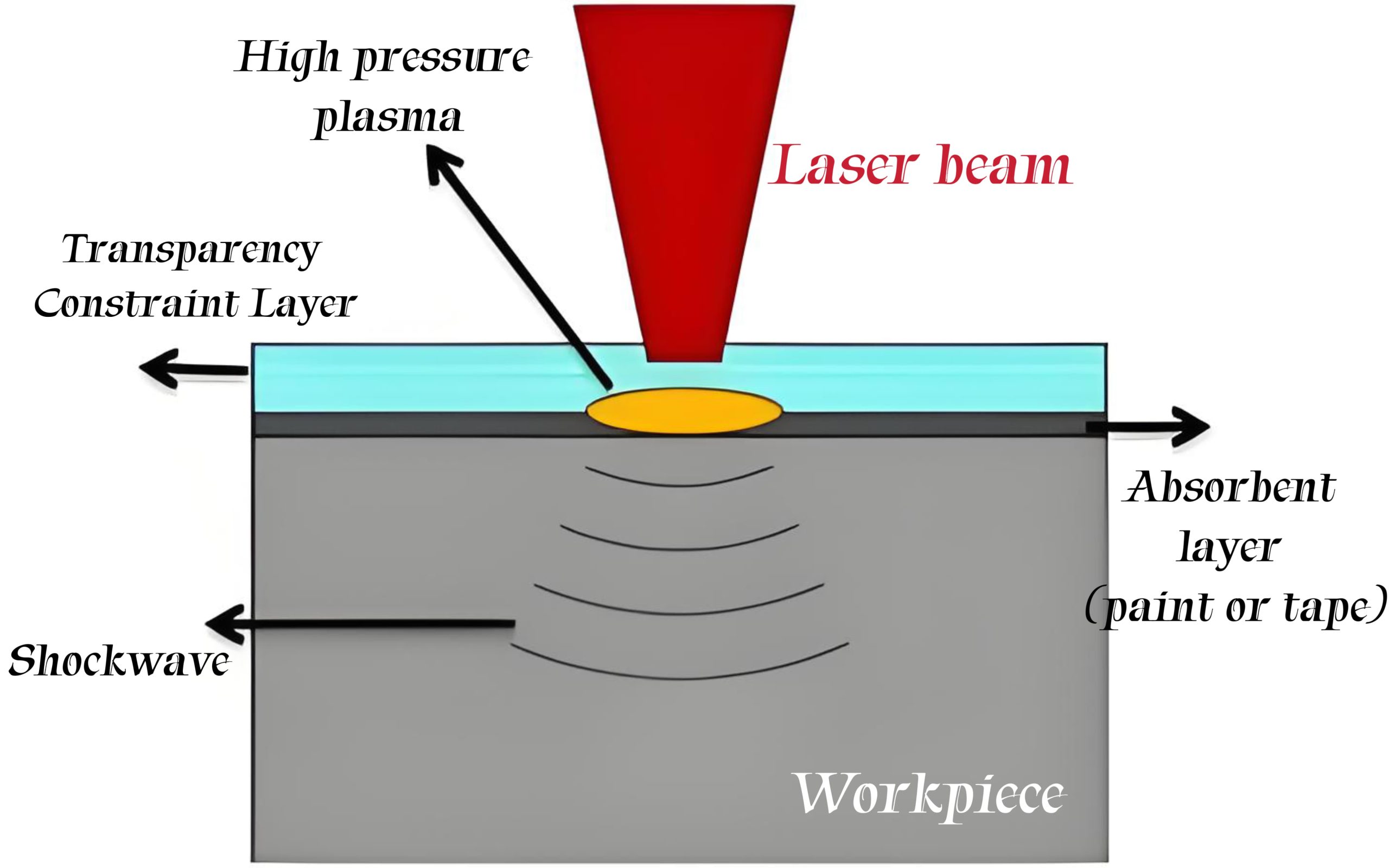

Ударное лазерное упрочнение - это более совершенная технология, использующая высокоэнергетические лазерные импульсы, направленные на поверхность металла, которая обычно защищена от прямой абляции прозрачным покровным слоем, например водой. Энергия лазера создает ударную волну, которая распространяется через материал, создавая глубокие сжимающие напряжения глубоко под поверхностью. Этот процесс более точен, чем дробеструйное упрочнение, и позволяет получить более глубокий сжимающий слой, что делает его идеальным для применения в условиях высоких нагрузок для достижения усталостной прочности и стойкости к коррозионному растрескиванию под напряжением.

Ключевым преимуществом лазерного ударного упрочнения является его способность создавать сжимающие напряжения гораздо глубже, чем при дробеструйном упрочнении. В некоторых случаях эти напряжения могут проникать на глубину до 10 мм под поверхность, обеспечивая повышенную защиту деталей, подвергающихся высоким усталостным нагрузкам. Но в отличие от дробеструйного упрочнения, лазерное ударное упрочнение оставляет более гладкую поверхность. Это особенно выгодно в тех областях применения, где требуется как улучшение напряжений, так и качества обработки поверхности, например, при изготовлении лопаток турбин в аэрокосмической промышленности и медицинских имплантатов. Уменьшение шероховатости поверхности может устранить необходимость в последующей обработке, что экономит время и средства.

Лазерное упрочнение

Однако лазерное ударное упрочнение значительно дороже и требует специализированного оборудования. Его применение обычно ограничивается критическими, дорогостоящими компонентами, где дополнительные затраты амортизируются за счет увеличения срока службы и улучшения эксплуатационных характеристик. Хотя первоначальные затраты могут быть высокими, долгосрочные преимущества часто перевешивают первоначальные инвестиции, особенно в таких отраслях, как аэрокосмическая и энергетическая, где нет места потенциальным отказам.

Типовые применения

Лазерное упрочнение в основном используется в отраслях, где компоненты подвергаются экстремальным тепловым и механическим нагрузкам. Например, лопатки турбин в аэрокосмической и энергетической промышленности часто подвергаются лазерному упрочнению для продления срока службы при циклических нагрузках. Автомобильные компоненты, такие как поршни, испытывающие большие нагрузки, также выигрывают от более глубоких сжимающих напряжений, создаваемых лазерным упрочнением. В медицине лазерное упрочнение используется для продления срока службы имплантатов за счет повышения их усталостной прочности и минимизации разрушений, связанных с коррозией.

Различия между дробеструйным и лазерным упрочнением

Хотя дробеструйное и лазерное упрочнение имеют одну и ту же основную цель - повышение усталостной прочности, они различаются в нескольких ключевых областях. Вот основные различия между этими двумя методами:

Метод применения стресса

Дробеструйное упрочнение основано на случайном ударе высокоскоростных снарядов по поверхности материала. Механическое воздействие создает сжимающие напряжения, но этот процесс менее точен. Лазерное упрочнение, с другой стороны, использует сфокусированные лазерные импульсы для создания контролируемых ударных волн, что позволяет более точно приложить напряжение.

Глубина проникновения

Глубина сжимающего напряжения - ключевое различие между двумя процессами. Дробеструйное упрочнение обычно создает неглубокие напряжения (0,1-1 мм), в то время как лазерное упрочнение может проникать в материал на глубину до 10 мм. Такая глубина проникновения делает лазерное упрочнение более подходящим для деталей, подверженных высоким нагрузкам, таких как лопатки турбин или высокопроизводительные автомобильные детали.

Лопатки турбины

Точность и контроль

Из-за природы удара снаряда дробеструйное упрочнение обеспечивает меньшую точность и лучше подходит для широких поверхностей или более простых геометрических форм. В отличие от этого, лазерное упрочнение позволяет наносить высокоточные удары, что делает его более подходящим для обработки конкретных областей, таких как сложные или хрупкие детали.

Отделка поверхности

Дробеструйное упрочнение обычно оставляет шероховатую поверхность, которая может потребовать дополнительной обработки в чувствительных областях применения. Однако лазерное упрочнение позволяет получить более гладкую поверхность с меньшим количеством дефектов, что снижает необходимость в дальнейшей обработке.

Стоимость и доступность

С точки зрения стоимости дробеструйное упрочнение является более доступным благодаря более низким затратам на установку и эксплуатацию. Оно широко используется в таких отраслях, как автомобилестроение и строительство, где экономическая эффективность является приоритетом. Лазерное упрочнение, с другой стороны, более дорогостоящее и часто используется для улучшения характеристик критически важных компонентов в таких отраслях, как аэрокосмическая и энергетическая, обеспечивая долгосрочную экономию за счет увеличения срока службы компонентов и сокращения объема технического обслуживания.

Тип металла определяет метод

Различные металлы по-разному реагируют на напряжения, возникающие при дробеструйном и лазерном упрочнении. Выбор подходящего метода упрочнения зависит от характеристик металла, условий применения и желаемых результатов.

Сталь

Сталь - один из наиболее часто обрабатываемых металлов в промышленности, особенно в автомобильной и аэрокосмической отраслях. Дробеструйное упрочнение обычно используется для стальных деталей, особенно подверженных циклическим нагрузкам, таких как пружины, шестерни и элементы фюзеляжа самолета. Для таких деталей достаточно небольших сжимающих напряжений, создаваемых дробеструйным упрочнением. Однако для высокопроизводительных стальных сплавов, используемых в аэрокосмической промышленности или энергетике, более популярно лазерное упрочнение благодаря его способности создавать более глубокие напряжения, улучшая усталостную прочность в экстремальных условиях.

Алюминий

Алюминий широко используется в таких отраслях, как автомобильная и аэрокосмическая, где очень важны легкие материалы. Для алюминиевых деталей общего назначения достаточно дробеструйного упрочнения, в то время как для алюминиевых сплавов аэрокосмического класса чаще используется лазерное упрочнение, когда необходимо повысить усталостную прочность, чтобы справиться с высокими нагрузками в полете.

Материалы аэрокосмического класса должны выдерживать более серьезные нагрузки окружающей среды

Титан

Титан известен своим высоким соотношением прочности и веса и устойчивостью к коррозии, что делает его популярным в аэрокосмической и медицинской промышленности. Будь то титановые лопасти вентиляторов, которые должны выдерживать высокие механические нагрузки и повышенные температуры, или замена суставов или зубных имплантатов, которые должны повысить усталостную прочность и срок службы, лазерное упрочнение создает глубокий сжимающий слой, который повышает усталостную прочность без ухудшения качества поверхности материала, а также обеспечивает точную точность и контроль.

Никелевые сплавы

Никелевые суперсплавы часто используются в высокотемпературных средах, например, в газовых турбинах и других критически важных энергетических установках. Из-за условий эксплуатации эти сплавы подвержены усталости и термическим напряжениям, поэтому обработка поверхности имеет решающее значение для их работоспособности. Лазерное упрочнение является предпочтительным методом обработки деталей из никелевых сплавов, поскольку создаваемые им глубокие сжимающие напряжения защищают лопатки турбин и другие критически важные компоненты от разрушения при циклических нагрузках и воздействии высоких температур, тем самым продлевая срок службы этих деталей.

Сравнительные тематические исследования

Кейсы автомобильной промышленности

- Дробеструйное упрочнение деталей редуктора

Дробеструйное упрочнение широко используется в автомобильной промышленности для повышения усталостной долговечности деталей коробок передач, таких как шестерни, валы и корпуса. Высокоскоростной удар металлического снаряда вызывает сжимающие напряжения на поверхности, эффективно повышая износостойкость и усталостную прочность. Исследования показали, что дробеструйное упрочнение может повысить усталостную прочность деталей коробки передач на 30%. Для деталей, подверженных циклическим нагрузкам, такое повышение помогает предотвратить преждевременное разрушение.

Дробеструйное упрочнение, как правило, более экономично, чем лазерное, и больше подходит для крупномасштабного производства автомобилей благодаря более низкой стоимости установки и более короткому времени обработки.

Конструкция редуктора

- Лазерное упрочнение деталей двигателя

Лазерное упрочнение все чаще используется для критически важных компонентов двигателей, таких как поршни и коленчатые валы. В процессе используются сфокусированные лазерные импульсы, которые создают более глубокие сжимающие напряжения, чем дробеструйное упрочнение. Повышение усталостной долговечности в зонах повышенных напряжений при лазерном упрочнении обычно превышает 50%. Это особенно важно для деталей, подверженных экстремальным температурным и механическим воздействиям.

Хотя лазерное упрочнение дороже, его преимущества с точки зрения срока службы и производительности также значительны, что делает его идеальным для высокопроизводительных автомобилей.

Аэрокосмические кейсы

- Дробеструйное упрочнение деталей фюзеляжа

Дробеструйное упрочнение широко используется для деталей фюзеляжа, включая такие конструктивные элементы, как обшивка фюзеляжа и элементы крыла. Этот процесс повышает усталостную прочность этих компонентов и может увеличить усталостный ресурс материалов фюзеляжа до 200%, что имеет решающее значение для поддержания целостности конструкции и безопасности.

Более низкая стоимость и простота настройки дробеструйного упрочнения делают его лучшим выбором для многих компонентов планера, позволяя производителям эффективно применять его на различных деталях.

- Лазерное упрочнение лопаток турбин

В отличие от этого, лазерное ударное упрочнение чаще используется для лопаток турбин реактивных двигателей, где требования к усталостной прочности и распределению напряжений являются критически важными. Более глубокие сжимающие напряжения, создаваемые лазерным ударным упрочнением, значительно повышают долговечность лопаток турбин и могут продлить срок их службы до 70%, что имеет решающее значение для безопасности полетов, особенно в условиях высоких нагрузок, когда разрушение лопаток может привести к катастрофическим последствиям.

Инвестиции в лазерное упрочнение могут быть оправданы благодаря снижению риска отказа и увеличению срока службы этих критически важных компонентов, что делает его ценным процессом в аэрокосмической технике.

- Случаи в медицинской промышленности

Лазерное упрочнение медицинских имплантатов

Лазерное ударное упрочнение все чаще используется для изготовления ортопедических устройств, таких как имплантаты тазобедренного и коленного суставов. Эти имплантаты со временем подвергаются значительным механическим нагрузкам, и способность метода эффективно вызывать глубокие сжимающие напряжения позволяет продлить срок службы этих имплантатов. Средний срок службы медицинских имплантатов, подвергшихся лазерному удару, увеличивается на 100%. По сравнению с традиционными методами обработки поверхности, лазерное упрочнение предлагает более эффективное решение для повышения долговечности имплантатов, снижения риска осложнений и необходимости проведения ревизионной операции.

Суставные имплантаты

Таким образом, дробеструйное упрочнение и лазерное ударное упрочнение имеют свои преимущества и недостатки при обработке металла.

Преимущества дробеструйного упрочнения заключаются в следующем низкая стоимость, низкие затраты на установку и эксплуатациюи широко используются в экономически эффективных отраслях промышленности, таких как автомобилестроение. Она может эффективно повысить усталостную прочность материалов и часто используется для изготовления стальных деталей общего назначения и простых геометрических деталей, таких как автомобильные шестерни и пружины. Однако его недостатки заключаются в том, что он оставляют шероховатую поверхностьчто может потребовать дополнительной отделки, а создаваемое сжимающее напряжение невелико.

Преимущества лазерного упрочнения очевидны. Оно может создавать более глубокие сжимающие напряжения, проникая даже на 10 мм под поверхность материала, что подходит для высоконагруженных применений, таких как лопатки турбин; оно имеет высокая точность и подходит для обработки сложных или хрупких деталей; он может оставляют более гладкую поверхность и сократить количество этапов постобработки. Однако это дорогостоящий и требует специализированного оборудования. Обычно он используется для изготовления критических дорогостоящих деталей, например, в аэрокосмической промышленности.

В различных областях применения металлов эти два метода также имеют различные варианты в зависимости от свойств металла и условий применения. В целом, эти два метода упрочнения играют важную роль в соответствующих областях применения и должны рассматриваться комплексно в зависимости от конкретных потребностей.

Ознакомившись со всей статьей, вы увидите, что как дробеструйное, так и лазерное упрочнение играют важную роль в улучшении характеристик и долговечности деталей в различных отраслях промышленности. Какой бы метод вы ни выбрали, необходимо учитывать такие факторы, как тип материала, сложность детали, требования к производительности и влияние на стоимость. Понимание уникальных преимуществ каждого метода позволит вам принять обоснованное решение для конкретной задачи.

Фильтры